Bei Investitionen in zusätzliche Kapazität muss gewährleistet sein, dass die erwartete Nachfrage auch erfüllt werden kann. Gleichzeitig darf kein Euro für überflüssige Ausstattung verschwendet werden. Diese widersprüchlichen Ziele sind nur mit einem tiefgehenden Verständnis der Produktionsabläufe erreichbar. Dieses Verständnis bietet die Materialfluss-Simulation. Mit ihr kann der Ingenieur zahlreiche Szenarien effizient bewerten und schließlich die beste Anlagenkonfiguration sicher identifizieren.

Dr. Philippe Solot

Im heutigen wirtschaftlichen Umfeld ist es außerordentlich wichtig, auf die Kundenwünsche schnell reagieren zu können. Dazu soll genügend Kapazität vorhanden sein. Da die Margen in der Prozessindustrie aber immer kleiner werden, muss die Ausstattung der Betriebe der erwarteten Nachfrage so genau wie möglich angepasst werden. Fehlinvestitionen können sich die Unternehmen nicht leisten.

Wird eine neue Produktionsanlage projektiert, soll der Ingenieur aufgrund von realistischen Szenarien der künftigen Nachfrage u. a. die minimale Anzahl an Reaktoren, Filtern, Trocknern oder Mischern bestimmen, die installiert werden muss. Hat man hingegen vor, in einer bestehenden Anlage höhere Mengen bzw. eine größere Produktvielfalt zu produzieren, gliedert sich die Aufgabe in zwei Phasen. Zuerst ist zu ermitteln, inwieweit die Anlage ohne jegliche Investition in Equipment eine größere Tonnage verarbeiten könnte, selbst wenn die Grenze anscheinend schon erreicht sei. Beim Nachweis eines Kapazitätsmangels soll dann die optimale Anlagenerweiterung identifiziert werden.

Zur Lösung dieser Fragestellungen ist eine ausführliche Untersuchung der Produktionslogistik unter Berücksichtigung der Dynamik der Abläufe unentbehrlich. Insbesondere, aber nicht nur in Mehrzweckanlagen, bewirken die Konflikte zwischen Produktionsvorgängen unerwünschte Zeitverluste und beeinträchtigen somit eine effiziente Nutzung der Kapazität. Das Gantt-Diagramm bildet das ideale Mittel zur Visualisierung derartiger Störungen. In der Praxis muss der Ingenieur für jedes definierte Szenario und für jede betrachtete Anlagenkonfiguration ein solches Diagramm aufstellen, um die Vor- und Nachteile jeder Investitionsvariante zu beurteilen. Da die manuelle Konstruktion eines einzigen Gantt-Diagramms Stunden kosten kann, muss ein Werkzeug vorhanden sein, das das schnelle Aufstellen von Gantt-Diagrammen und somit ihren einfachen Vergleich ermöglicht. Dieses Werkzeug heißt Materialfluss-Simulation.

Einfache Modellbildung

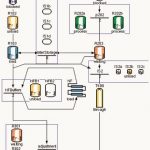

Für eine leichte sowie genaue Abbildung der Verfahren der Prozessindustrie und deren besonderen Eigenschaften wie etwa Batchproduktion, Kampagnenfahrweise, Reinigung beim Produktwechsel usw., wurde das Materialfluss-Simulationssoftwarepaket Simbax entwickelt. Realitätsnah gliedert sich das Modell wie folgt in drei Komponenten:

- das Layout als Modell der vorhandenen Ressourcen

- die Rezepte als Modelle der Prozesse

- die Auftragsliste als Modell der abzuwickelnden Aufträge

Bei den Ressourcen werden nicht nur die Apparaturen, sondern auch die Lagerplätze, die verschiedenen Utilities und die Arbeitskräfte inkl. deren Schichtmodell berücksichtigt. All diese Elemente werden mit Hilfe eines Katalogs von ca. 50 Symbolen in ein grafisches Fenster eingegeben, wodurch das Layout in recht kurzer Zeit entsteht. Was die Prozesse betrifft, steht für die Abbildung der verschiedenen Prozessstufen und deren einzelnen Operationen ein Menü mit über 25 vordefinierten Schritten wie etwa Laden, Bearbeiten, Trennen, Reinigen zur Verfügung, die das ganze Spektrum von Kontivorgängen über Batchverarbeitung bis zum Container-Handling abdecken. Zu jedem Schritt werden dessen Dauer, u.U. eine Transfermenge und z. B. ein Bedarf an Utilities spezifiziert. Es können auch logische Bedingungen direkt ins Rezept integriert werden, z. B. zur Mengensteuerung für Tanks in Kontiprozessen. Zudem kann die Prozessbeschreibung aus Excel importiert werden, was Zeit bei der Modellierung erspart. Schließlich sind für die Aufträge deren Umfang, die Termine und der einzusetzende Prozess zu definieren. Für die Analyse von Zukunftsszenarien bietet Simbax eine Funktion zur automatischen Generierung von Aufträgen unter Berücksichtigung von produktspezifischen Angaben über die Gesamttonnage und die Kampagnengröße.

Bei der Modellentwicklung gilt es, die Weisheit „so einfach wie möglich, so detailliert wie nötig“ jederzeit zu beachten. Zudem ermöglicht die modulare Struktur des Modells, während dessen Aufbau Teilkomponenten laufend zu validieren, so dass keine lange Validierungsphase nach der vollständigen Anlagenmodellierung notwendig ist. Somit kann die Nutzung des Modells für die Analyse von Nachfrageszenarien, die am besten vor der Modellbildungsphase von der Produktions- bzw. Betriebsleitung festgelegt werden sollten, unverzögert anfangen.

Einleuchtende Ergebnisse

Die verschiedenen Szenarien sollen selbstverständlich nacheinander untersucht werden. Dabei ist es empfehlenswert, zuerst das Szenario zu betrachten, das die kleinste Gesamttonnage bzw. Produktvielfalt aufweist. Für jedes Szenario nutzt die Software das Modell aus, um ein Gantt-Diagramm zu berechnen, in dem die Belegung der verschiedenen Apparate und Ressourcen klar ersichtlich ist. Neben den reinen Produktionsvorgängen werden die entdeckten Wartezeiten farblich dargestellt und nach ihrer Ursache schon belegter Apparat, Mangel an Utilities oder Personal, Schichtmodell, usw. klassifiziert. Dank der Animation kann der Benutzer den Abläufen bereits während des Simulationslaufs am Bildschirm folgen, was die frühe Korrektur von Modellungenauigkeiten ermöglicht und außerdem die Vermittlung der Ergebnisse bei Projektsitzungen unterstützt.

Am Ende der Simulation werden grafische Statistiken über die Auslastung der Apparate angeboten, die die identifizierten Engpässe klar herausstellen. Detaillierte Kurven über die Variation des Füllstands von Tanks und Lagerplätzen, über den Verbrauch von Utilities sowie über die Auslastung der Arbeitskräfte über Zeit erläutern allfällige Schwierigkeiten mit diesen Ressourcen. All diese grafischen Ergebnisse ermöglichen die einfache Erarbeitung von Maßnahmen zur Entschärfung der Engpässe, so dass nach einigen Simulationsläufen mit jeweils verbesserter Konfiguration eine für das betrachtete Szenario optimale Anlagenvariante ausfindig gemacht wird.

Bedeutende Ersparnisse

In zahlreichen Projekten verschiedener Branchen der Prozessindustrie wurde Simbax zur Optimierung der Materialflüsse eingesetzt. Beispielhafte Studien sind in der Folge dargestellt.

In einem Kostenoptimierungsprojekt wurde die Produktionslogistik eines Synthese- und Formulierungsbetriebs der Spezialitätenchemie unter die Lupe genommen, um die Anzahl und die Konfiguration der Produktionsapparate zu optimieren. Das Ziel war, durch die gezielte Eliminierung von Engpässen und gegenseitigen Blockaden Kapazität zu befreien, um einen Teil des vorhandenen Equipments künftig für andere Zwecke einzusetzen und somit Investitionen zu vermeiden. In enger Zusammenarbeit zwischen Aicos Technologies und dem Betrieb wurde ein detailliertes Simulationsmodell der Produktionsabläufe entwickelt. Anhand von Gantt-Diagrammen wurden zuerst logistisch optimale Prozesse für die einzelnen Produkte erarbeitet. Danach wurde das Zusammenspiel der Produkte und das Verhalten der Zwischenlager in Abhängigkeit von deren Größe und der Anzahl vorhandener Container untersucht. Das Ergebnis: Es wurde eine optimale Dimensionierung der Lager gefunden und Apparate mit einem Gesamtwert von mehreren Millionen Franken können nun anderweitig benutzt werden.

In mehreren anderen Studien wurden Mehrzweckanlagen zur Herstellung von Pharmawirkstoffen hinsichtlich ihres Verbrauchs an verschiedenen Utilities untersucht. Ziel dieser Analysen war, das Equipment zur Bereitstellung dieser Utilities optimal zu dimensionieren. Bei der Entwicklung der Prozessmodelle wurde viel Wert auf die Spezifikation der Ressourcenbedürfnisse pro Schritt gelegt. Als besonderer Vorteil der logistischen Simulation erwies sich die Möglichkeit, die Gleichzeitigkeit gewisser Prozessschritte, die u. U. unterschiedliche Produkte betreffen, zu berücksichtigen und somit für jede Utility eine zuverlässige Schätzung der Verbrauchsspitzen zu bekommen. Auf diese Weise konnte die Dimensionierung der entsprechenden Anlagen ohne Risiko und ohne übertriebene Reserve vorgenommen werden.

Fazit

Benutzerfreundliche Software zur logistischen Simulation macht es möglich, die üblicherweise kosten- und zeitaufwändige Aufgabe der Erstellung von Gantt-Diagrammen in einen schnellen Computerknopfdruck zu verwandeln. Mit Einsatz geeigneter Tools können sich Ingenieure, die mit dem Bau einer Neuanlage bzw. mit dem Umbau einer bestehenden Anlage beauftragt wurden, auf das Wesentliche konzentrieren, nämlich die kreative Erarbeitung von optimalen Anlagenkonfigurationen. Auf diese Weise werden Fehlinvestitionen am besten vermieden.

cav 442

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: