Die Zementherstellung ist wie viele andere Prozesse in der Grundstoffindustrie durch hohe Durchsätze und großen Energiebedarf charakterisiert und bietet daher ein beträchtliches Optimierungspotenzial. Als Werkzeug empfiehlt sich die computergestützte Strömungssimulation – zumal die Prozessbedingungen schwierig und experimentelle Untersuchungen schlecht skalierbar sind.

Dr.-Ing. Martin Weng

Die moderne Zementproduktion ist durch eine hohe Komplexität und Heterogenität in Bezug auf die Strömungs-, Temperatur-, Phasen- und Konzentrationsverhältnisse charakterisiert. Im Kalzinator läuft in einem Flugstromprozess die Reduktion des vorgewärmten Rohmehls (CaCO3) zum Branntkalk (CaO) ab. Kalziumoxid wird dann im Drehrohrofen zum Zementklinker gebrannt. Die Kalzinierung erfolgt bei hohen Temperaturen und ist endotherm, sodass in den Kalzinator Brennstoff zugegeben werden muss. Die häufig verwendete Kohle ersetzen die Betreiber wegen ihres hohen Brennstoffbedarfs und den damit verbundenen Kosten mehr und mehr durch Sekundärbrennstoffe (SBS) wie Altreifen, Tiermehl sowie Papier- und Plastikabfälle.

Diese SBS unterscheiden sich in ihren Eigenschaften und ihrem Ausbrandverhalten wesentlich von feingemahlenen Kohlen und besitzen daher einen Einfluss auf lokale Temperatur- und Konzentrationsverhältnisse. Ziel der Berechnung des Ingenieurbüros für Verfahrens- und Strömungstechnik aixprocess mit der Simulationssoftware Fluent von Ansys ist die Analyse der Auswirkungen eines Sekundärbrennstoffeinsatzes auf eine bestehende Anlage und das Basic-Engineering eventueller geometrischer Modifikationen oder Änderungen der Prozessbedingungen. Dazu ist die CFD-Simulation (Computational Fluid Dynamics) ein unverzichtbares Engineering-Werkzeug. Als Voraussetzung müssen die Einzelphänomene wie die Kalzinierungsreaktion und das Abbrandverhalten der Sekundärbrennstoffe modelliert und in die Simulationsumge-bung implementiert werden. Dazu gehören auch Widerstands- sowie Stoff- und Wärmeübergangsgesetze, die der Morphologie der Sekundärbrennstoffe Rechnung tragen.

Das CFD-Modell

Die Schnittstelle des Kalzinators zum darunter liegenden Drehrohrofen ist der Steigschacht von der Ofeneinlaufkammer, stromabwärts endet das Berechnungsgebiet vor dem Krümmer zum ersten Wärmetauscherzyklon. Innerhalb des Berechnungsgebiets befinden sich zwei Rohmehlaufgaben für eine gestufte Kalzinierung sowie zwei Brennstoffzugaben für Primär- und Sekundärbrennstoff. Die vorgewärmte Tertiärluft, die als Bypass am Ofen vorbeigeführt wird, ist ebenfalls auf zwei Zugabestellen aufgeteilt.

Die CFD-Modellierung des Kalzinators basiert auf einer vereinfachenden stationären Berechnung. Da der Fokus der Berechnung auf dem Gesamtapparat im Auslegungszustand liegt, werden instationäre Zustände nach der üblichen Abwägung zwischen Genauigkeit und Rechenzeit vernachlässigt. Das CFD-Modell berücksichtigt die Turbulenz mit einem Zwei-Gleichungs-Modell (realizable-k-e). Die Kohleverbrennung mit den Gasphasenspezies wird durch eine Zweischritt-Kinetik nach den in Fluent enthaltenen Submodellen berechnet. Der Strahlungswärmetransport spielt bei den im Kalzinator herrschenden Temperaturen eine entscheidende Rolle, insbesondere für die Partikelerwärmung und die dadurch einsetzenden Reaktionen. Analog zur Kohleverbrennung werden die Kalzinierungsreaktion und die Verbrennung der SBS über eine La-grangesche Einzelpartikelbetrachtung realisiert. In der Gasphase werden, ebenfalls analog zur Kohleverbrennung, die Komponenten N2, O2, H2O, CO2 und CO betrachtet. Schwefelverbindungen sind ausgenommen.

Analog zur Kohleverbrennung läuft die Reaktion bei der Altreifen-Verbrennung über eine Pyrolyse flüchtiger Komponenten ab, die sich jedoch im Gegensatz zur Kohle aufgrund stark unterschiedlicher C-Kettenlängen nicht durch eine Spezies abbilden lässt. Modelliert wird dieses Phänomen durch die Superposition von drei Spezies mit unterschiedlichen Kettenlängen und unterschiedlicher Kinetik. Eine Besonderheit bei der Altreifen-Verbrennung: Die Reifenschnitzel mit einer Anfangsgröße von mehreren 10 mm zerfallen nach vollständiger Evaporation der flüchtigen Bestandteile in Partikel der Größenordnung 10 µm, weil nach der Evaporation ein Gerüst aus klebrigen langkettigen Ölen und Teeren fehlt. Dieser Mechanismus ist für den Stoff- und Wärmeübergang beim Koksabbrand von Bedeutung und erklärt den in realen Anlagen zu beobachtenden vollständigen Ausbrand.

Ergebnisse der Simulation

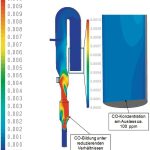

Im Folgenden werden ausgewählte Ergebnisse der Kalzinator-Simulation vorgestellt. In diesem Fall wurden 40 % des Primärbrennstoffs einer bestehenden Anlage durch Sekundärbrennstoff (Altreifen und Folien) ersetzt. Die Berechnung zeigt deutlich die Zonen des Rohmehleintrags, in denen die Temperatur aufgrund der endothermen Reaktion absinkt. Trotz des Brennstoffeintrags in der ersten, unteren Erweiterung steigt die Temperatur erst wieder durch die Zumischung der unteren Tertiärluft und der dadurch einsetzenden Oxidation an.

Obwohl die Berechung der CO-Konzentration aufgrund der Unsicherheiten in der Kinetik nur qualitativ ist, lässt sich erkennen, dass eine Erhöhung des O2-Partialdrucks in der Reaktionszone und eine Intensivierung der Vermischung notwendig ist.

Weitere CFD-Anwendungen

Neben dem Kalzinator sind auch eine Reihe weiterer Anlagenkomponenten Gegenstand der simulatorischen Analyse und Optimierung. Die Motivation hierfür ist neben dem hohen erforderlichen Brennstoffeinsatz, dass sich die Anlagen aufgrund inhomogener Roh- und Brennstoffzusammensetzung schlecht regeln lassen, bei gleichzeitiger hoher Unsicherheit der Messeinrichtungen. aixprocess nimmt am BMBF-geförderten Vorhaben MoProOpt teil, bei dem auf der Basis detaillierter CFD-Modelle reduzierte Modelle in Regelstrategien einfließen. Ein Bestandteil dieses Vorhabens ist neben der Kalzinatormodellierung die Kopplung von Strömung, Reaktion und Wärmetransport im Drehrohrofen mit den im Festbett des Ofens ablaufenden, durch eindimensionale Modelle abgebildeten Festbettreaktionen.

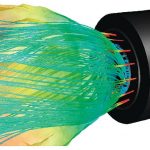

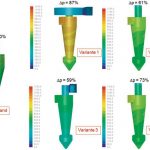

Aufgrund der großen Durchsätze der Anlagen mit einem prozessbedingt fixierten Verhältnis von Feststoff zu Gas müssen in Zementanlagen hohe Gebläseleistungen ins-talliert werden. Eine CFD-gestützte Druckverlustreduktion einzelner Anlagenteile kann zu erheblicher Betriebskostenersparnis führen. Die Herausforderung für die CFD-Simulation liegt in der hohen Feststoffbeladung. Die Wechselwirkungen der Partikel untereinander und der Einfluss der Feststoffphase auf den Impulstransport sind nicht mehr zu vernachlässigen. Neben der Druckverlustreduktion ist die Erhöhung des Zyklonabscheidegrads eine Aufgabe für das CFD-Engineering.

Aufbauend auf dem Sommerfeld-Collision-Model, das die Wechselwirkungen Lagrangescher Partikel in einer CFD-Umgebung beschreibt, führt die Anwendung eines physikalisch motivierten Agglomerationsmodells zur qualitativ richtigen Berechnung der Fraktionsabscheidekurve eines hochbeladenen Zyklons. Durch die Strömungssimulation mit der CFD-Simulationssoftware Fluent und ihren vielen physikalischen Modellen ermöglichte aixprocess detaillierte Einblicke in die physikalischen und chemischen Abläufe eines komplexen Hochtemperaturprozesses. Mithilfe dieses Werkzeugs konnte die Brennstoffausnutzung und damit verbunden auch die Energie- und Produkteffizienz in der Zementindustrie deutlich gesteigert werden.

cav 435

Zur Homepage von Ansys

RWTH Aachen

cav: Welche Vorteile bietet Ihnen als Ingenieurbüro für Verfahrens- und Strömungstechnik die CFD-Methode?

Dr. Weng: Wir nutzen CFD als wichtiges Werkzeug zur Analyse großtechnischer Prozesse. Ein besonderes Augenmerk liegt auf der numerischen Analyse von Apparaten mit komplexen Geometrien, Hochtemperaturprozessen sowie stark staubbeladenen Gasströmungen. Diese Prozesse haben alle gemeinsam, dass Messungen einzelner wichtiger Prozessparameter an vielen Stellen nur schwer bzw. gar nicht möglich sind. Hier liefert CFD wichtige lokale Informationen über den Zustand des Prozesses an jeder beliebigen Stelle im Bilanzraum. Daraus erwächst in vielen Fällen ein vertieftes Prozessverständnis, wodurch eine Optimierung und Effizienzsteigerung erst ermöglicht wird.

cav: Können Sie die Vorteile quantifizieren?

Dr. Weng: Die Nutzung von CFD als Optimierungswerkzeug senkt die Kosten für den Optimierungsprozess bisweilen erheblich, da auf eine Vielzahl teurer Laborexperimente verzichtet werden kann. Zusätzlich reduziert sie auch die für die Optimierung erforderliche Zeit. Kosteneinsparungen von bis zu 30% sind keine Seltenheit.

cav: Warum haben Sie sich für die Strömungssimulationssoftware von Ansys entschieden

Dr. Weng: Fluent stellt im Bereich der Verfahrenstechnik neben der reinen Strömungssimulation viele sehr gute physikalische Modelle zur Beschreibung verfahrenstechnisch wichtiger Phänomene bereit und eröffnet eine Reihe von Schnittstellen zur Implementierung eigener Modelle. Aus unserer Sicht stellt die Software ein generisches Werkzeug dar, mit dem wir eine breit gefächerte Zahl industrieller Fragestellungen bearbeiten können. Durch die gute Bedienbarkeit wird zudem ein wirtschaftlicher Einsatz der Software ermöglicht.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: