275 Alarme in elf Minuten. Damit waren die beiden Zuständigen in der Raffinerie Texaco Milford Haven 1994 schlichtweg überfordert. Sie konnten die Ursache, ein defektes Regelventil, nicht finden und es kam zur Explosion. Stellt sich die Frage: Was kann und muss die Organisation eines Produktionsbetriebes in der Prozessindustrie leisten, um anormale Anlagenzustände zu vermeiden und ein richtiges Handeln der Anlagenfahrer in allen Situationen zu fördern?

Autor: Max Weinmann Sr. Consultant, Emerson Process Management

Zur Beantwortung ist ein Blick auf die Ursachen anormaler Situationen hilfreich (Bild 1). Im Sinne eines kontinuierlichen Verbesserungsprozesses zur Vermeidung von Störfällen und zur Optimierung der Produktion muss es das Bestreben der Betreiber sein, anormale Situationen in den Anlagen zu vermeiden und die dafür notwendigen Maßnahmen in der betrieblichen Organisation zu verankern. Eine Maßnahme ist betriebliches Alarmmanagement. Darüber hinaus bieten die heutige Technologie und Informationsverarbeitung moderner Feldgeräte und Prozessautomatisierungssysteme (PAS) weitere Möglichkeiten (Bild 2).

Basis einer guten Prozessführung sind funktionierende Feldgeräte, die heute dank Mikroelektronik nicht nur sich selbst diagnostizieren, Ausfälle und Verschleiß feststellen, sondern aus den ungefilterten Messwerten im Aufnehmer auch Rückschlüsse auf Veränderungen in der Einsatzumgebung oder dem Prozess ziehen können. Dies hat die Möglichkeiten zur vorausschauenden, diagnosebasierten Wartung erheblich erweitert. So können Probleme, beispielsweise ein Lagerschaden an einem Motor, erkannt und behoben werden, bevor sie zu anormalen Prozesszuständen führen. Wichtig dabei ist, dass die Informationen nicht nur im Feldgerät zur Verfügung stehen und darauf warten, dass sich jemand dafür interessiert, sondern dass sie, z. B. wie mit DeltaV von Emerson, über sogenannte PlantWeb-Alerts aktiv an die Benutzeroberfläche gemeldet werden. Warnungen und Hinweise der Feldgeräte lassen sich auf einer Maintenance Station anzeigen, ohne dass sie auf den Stationen des Bedienpersonals alarmiert werden. Fehler, die den Prozess bereits stören können, werden sauf der Maintenance Station und auf den Bedienstationen alarmiert. Damit wird der Operator direkt etwa auf ein defektes Regelventil aufmerksam gemacht und muss nicht versuchen, diese Ursache wie im Fall Milford Haven aus einem Muster von 275 Prozessalarmen zu erkennen.

Mehr Überwachungsleistung

Auch im Bereich der Verbesserung und Überwachung der Control Performance bieten moderne Leitsysteme wie DeltaV zusätzliche Funktionen, die die Prozessführung verbessern und die Bediener entlasten. Fuzzy- und adaptive Regler sind hier Beispiele. Aber auch früher teure und aufgesetzte Funktionen wie modellbasierte Mehrgrößenregelungen stehen heute im Leitsystem als Funktionen der PNK zur Verfügung und lohnen den Einsatz auch für kleinere Anwendungen. Mit DeltaV Insight lassen sich die Wirksamkeit der Kontrollstrategien überwachen und Schwachpunkte in der Control Performance wie Gerätefehler, falsche Betriebsarten, hohe Prozessvariabilität, limitierte oder oszillierende Stellgrößen oder die Güte des Regler-Tunings erkennen und abstellen.

Bei der Gestaltung der Bedienoberflächen steht heute das Erkennen und Einschätzen des Zustands der Anlage im Vordergrund. Dabei kommen wissenschaftliche Erkenntnisse über die Wahrnehmungsfähigkeit des Menschen bewusst zum Einsatz und die Gestaltung folgt den Regeln des Human Centered Designs (HCD). Statt der bunten Prozessgrafiken der Vergangenheit werden Farben und Symbole konsistent zur Darstellung des Grads der Abweichung vom Normalzustand verwendet. Messwerte werden nicht mehr nur digital dargestellt, sondern durch Analoganzeigen die Einschätzung des Anlagenzustands durch Mustererkennung unterstützt. Bild 3 zeigt eine nach HCD gestaltete Prozessgrafik.

Trainingsmaßnahmen zwingend

„Erfahrung ist, was man bekommt, unmittelbar nachdem man es gebraucht hätte“. Darauf darf die Bedienung einer Prozessanlage nicht aufbauen. Bediener müssen für das An- und Abfahren, den Optimalbetrieb und die Reaktion auf anormale Betriebssituationen systematisch geschult und trainiert werden. Operator Training Systeme (OTS) sind dazu ein geeignetes Mittel. Dabei sollte das Engineering eines OTS mit geringem Aufwand aus der Konfiguration des PAS erstellt werden können. Dazu nutzt DeltaV Simulate die Konfiguration und die Prozessgrafiken der Anlage. Mit der Simulationssoftware MiMiC können die Ein- und Ausgangssignale der Anlage simuliert und die Rückführungen der Ausgänge auf die Eingänge z.B. eines Ventils automatisch erzeugt werden. Für die Erstellung dynamischer Modelle stehen grafisch verschaltbare Simulationsfunktionsbausteine wie Wärmetauscher, Mischer, etc. bis hin zum ‚First-Principle-Model‘ z. B. einer Destillationskolonne zur Verfügung. Damit lassen sich Operator Trainingssysteme zeitnah und mit vertretbarem Aufwand erstellen und bereits vor Inbetriebnahme der Anlage nutzen.

Management von Alarmsystemen

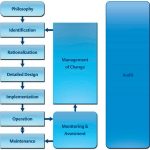

Während es sich bei den oben beschriebenen Punkten um unterstützende Maßnahmen zur Verhinderung anormaler Zustände handelt, ist es der alleinige Zweck eines Alarmsystems, den Anlagenfahrer über Fehlfunktionen und Abweichungen zu informieren und zum Gegensteuern aufzufordern. Mit der ANSI/ISA 18.2 –2009 ‚Management of Alarm Systems for the Process Industries‘ und der Vorbereitung ihrer Übernahme in die IEC62682 besteht nun erstmals ein Standard für das Alarmmanagement, an dem sich die Betreiber von Prozessanlagen in Zukunft werden messen lassen müssen. Emerson Process Management unterstützt mit seinen Produkten und Dienstleistungen ein ISA-18.2-konformes Management eines Alarmsystems über dessen gesamten Lebenszyklus (Bild 4).

Der erste Schritt im Lebenszyklus ist die Erstellung einer Alarm-Philosophie. Sie definiert die Zielsetzung und den Aufbau des Alarmsystems, seine Bewertungskriterien und die Beschreibung der betrieblichen Umsetzung des Lebenszyklus. Der nächste Schritt ist die Identifikation und Sammlung möglicher Alarme, ausgehend von P&ID, HAZOP oder anderen Quellen, beispielsweise dem Änderungsmanagement. Die vorgeschlagenen Alarme werden einer Rationalisierung anhand der Festlegung der Alarm-Philosophie unterzogen. Das entscheidende Kriterium, ob es sich um einen Alarm handelt, ist dabei die Definition eines Alarms nach der ISA 18.2: Ein Alarm ist eine sichtbare und/oder hörbare Anzeige einer Equipment-Fehlfunktion, einer Prozessabweichung oder einer anormalen Situation, die eine Operatoraktion erfordert. Alarme wie sie in der Vergangenheit als Abfallprodukt der PLS-Konfiguration erzeugt wurden (weil sie da waren und nichts kosteten) gehören damit der Vergangenheit an. Ein Alarm ist eine Aufforderung zu einem vordefinierten Handeln. Entsprechend wird bei der Rationalisierung eines Alarms zuerst geprüft, ob es sich um die Anzeige eines nicht erwarteten Ereignisses handelt und wie der Operator darauf reagieren kann. Ist dies geklärt, werden die weiteren Alarmeigenschaften festgelegt und in der Master Alarm Datenbank dokumentiert.

Detail-Design und Implementierung sorgen für die fachgerechte Umsetzung im Alarmsystem und dessen Wirkung im Betrieb der Anlage. Regelmäßige Schulungen der Operator über die Alarm-Philosophie und den Zweck jeden Alarms sind Teil der Betriebsphase. Die regelmäßige Wartung des Alarmsystems stellt sicher, dass das System wie vorgesehen funktioniert. In der Beobachtung und Beurteilung wird das Alarmsystem ausgewertet und mit den in der Alarmphilosophie festgelegten Grenzwerten beispielsweise bezüglich Häufigkeit und Priorität der Alarme verglichen. Im Änderungsmanagement werden Änderungsanträge erfasst und die neu identifizierten Alarme durchlaufen sodann die oben beschriebenen Schritte des Lebenszyklus. In regelmäßigen Audits wird das Alarmmanagement des Betriebs auf die Einhaltung der Festlegungen der Alarm-Philosophie überprüft.

Zur Unterstützung seiner Kunden bei der Erstellung einer Alarm-Philosophie und der Rationalisierung von Alarmen und deren Dokumentation in der Master Alarm-Datenbank arbeitet Emerson mit dem auf dem Gebiet der Sicherheit und des Alarmmanagements spezialisierten Unternehmen exida zusammen. Mit SILAlarm bietet exida eine Master Alarm-Datenbank-Software zur Rationalisierung und Dokumentation der Alarme. Die Alarme aus der DeltaV-Systemkonfiguration können zur Rationalisierung in SILAlarm importiert und von dort nach der Rationalisierung wieder in DeltaV importiert werden. Damit die für den Bediener relevanten Informationen aus der Master Alarm-Datenbank auch online zur Verfügung stehen, wurde DeltaV um die Funktion AlarmHelp entsprechend der ISA 18.2 erweitert.

Unnötige Alarme identifizieren

Mit DeltaV Analyze bietet Emerson eine Auswerte-Software für das Alarmsystem an, die die Häufigkeit und Dauer von Alarmen statistisch auswertet und mit den in der Alarm-Philosophie definierten Grenzwerten bzw. den Empfehlungen der ISA 18.2 vergleicht und in Überwachungsberichten zur Verfügung stellt. Dabei kann nicht nur das Gesamtsystem, sondern bei Aufgabenteilung in der Messwarte auch jeder einzelne Bedienplatz analysiert werden (Bild 5). Unnötige Alarme hoher Häufigkeit, verursacht beispielsweise durch Flattern, lassen sich so leicht identifizieren und beheben. Bei konsequenter Arbeit an der Verbesserung des Alarmsystems können so innerhalb weniger Monitoring-Zyklen erhebliche Fortschritte erzielt werden. „Nach nur 6 Wochen Verwendung von DeltaV Analyze haben wir so viele unnötige Alarme identifiziert und eliminiert, dass das Gesamtalarmaufkommen des System um 40 % reduziert wurde“, berichtet Steve Elwart, Systems Engineering Director bei Ergon Refining.

prozesstechnik-online.de/cav1011483

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: