Feinstpartikel, die in Suspensionen vorliegen, werden häufig in Sprühtrocknern aufbereitet. Das hierbei erzeugte Produkt ist jedoch agglomeriert und muss, wenn Feinstpartikel das Endprodukt sein sollen, in einer weiteren Stufe gemahlen werden. Hier setzt der Media Slurry Dryer an. Der Suspensionstrockner ermöglicht die Trocknung einer Suspension oder Lösung in der Art, dass die Größe der suspendierten Partikel und die des Endproduktes von gleicher Größenordnung sind.

Mercedes Nanu

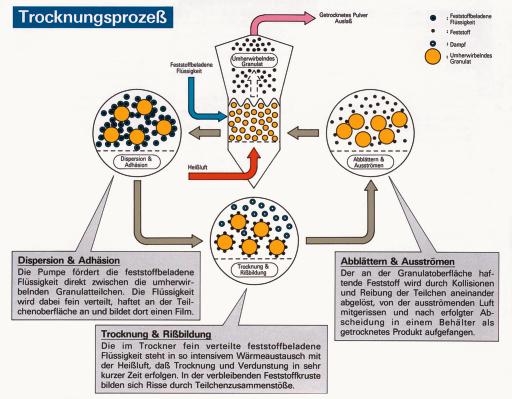

Die Suspension wird vom Vorlagebehälter in das vom Trägermedium gebildete Wirbelbett gegeben. Sie wird dort dispergiert und benetzt das Trägermedium. Die Trocknung erfolgt mit Hilfe heißer Gase. Ist das Trocknungsgas Luft, so erfolgt die Trocknung in folgenden Schritten: Die Luft wird aus der Umgebung durch ein Gebläse angesaugt, vorgefiltert, erhitzt und schließlich in den Trockner eingespeist. Dort versetzt die heiße Luft das Trägermedium in ein Wirbelbett mit großem Wärmeübergang. Die das Trägermedium benetzende Flüssigkeit der Suspension bzw. das Lösemittel wird durch die heiße Luft verdampft, so dass nur noch Feststoff auf der Wirbelschicht verbleibt. Mit abnehmender Feuchte wird die Adhäsion zwischen Feststoff und Trägermedium so gering, dass die Feststoffpartikel sich durch die Reibung und das Aneinanderstoßen ablösen. Das Produkt wird mit der Abluft zum Zyklon und gegebenenfalls zum Beutelfilter transportiert und abgeschieden.

Auch der Betrieb als geschlossenes System in Stickstoffatmosphäre mit Lösemittelrückgewinnung im Kondensator und zusätzlicher Gastrocknung steht als Option zur Verfügung.

Feinstes Pulver wird auf diese Weise aus einer Suspension oder Lösung in nur einem Prozessschritt ohne Agglomeration gewonnen. Dies wird durch die sehr gute Dispergierung des zu trocknenden Materials beim Eintritt ins Fließbett sowie durch den Ablösevorgang – das Zusammenstoßen und Aneinanderreiben mit dem Trägermedium – erreicht. Agglomerationen, wie sie bei der Sprühtrocknung auftreten, werden vermieden, so dass eine weitere Vermahlung unnötig wird.

Kompakte Bauweise

Die große Oberfläche des Trägermediums sowie das erzeugte Wirbelbett bedingen einen sehr guten Wärme- und Stoffaustausch zwischen den Phasen und damit eine sehr schnelle und effektive Trocknung. Verschiedene Tests mit dem MSD ergaben einen Wärmekapazitätskoeffizienten größer 8500 kJ/m3Kh. Im Vergleich zu einem Sprühtrockner ergibt sich eine Reduktion der Baugröße um den Faktor 20 bei gleicher Durchsatzleistung. Ebenso reduziert sich die Heißgasmenge um 30 %. Da deswegen auch Gebläse und Erhitzer kleiner gebaut werden können, reduzieren sich die Investitionskosten für die gesamte Anlage. Da sich keine rotierenden Maschinenteile im Trockner befinden, kann dieser leicht auseinandergebaut, gereinigt und auch in Stand gehalten werden.

Für viskose Substanzen

Dass keine besondere Sprühvorrichtung notwendig ist, stellt einen weiteren Vorteil des MSD im Vergleich zum Sprühtrockner dar und ermöglicht auch die Verarbeitung sehr viskoser Substanzen bis zu 10 Pa·s. Die Dispergierung der Suspension erfolgt allein durch das Trägermedium im Fließbett. Der Trockner kann in unterschiedlichen Baugrößen geliefert werden. Im Einsatz befinden sich bisher Geräte, die Mengen von 2 bis 1450 kgWasser/h verdampfen und über Fließbettflächen vom Quadratzentimeter- bis zum Quadratmeterbereich verfügen.

cav 425

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: