In der Prozesstechnik müssen verschiedenste Mischaufgaben erledigt werden. Dabei haben Betriebsingenieure zumeist die klassischen mechanischen Rührwerke vor Augen. Doch es gibt eine ganze Palette weiterer Mischverfahren wie den dynamischen Inlinemischer oder die pneumatische Impulsmischung. Welches Mischverfahren sich für welche Applikation eignet, beschreibt der Beitrag.

Bei den mechanischen Rührwerken sind Standard- und Prozessrührwerke voneinander zu unterscheiden. Standardrührwerke werden vor allem für Anwendungen in der Wassertechnik verwendet. Prozessrührwerke finden vornehmlich Verwendung, um in Raffinerien Medien wie Rohöl, Kerosin oder Benzin hinsichtlich Konsistenz und Temperatur bei der Lagerung homogen zu halten. Für Gaswäscher mit Amin werden Prozessrührwerke für das Vermischen von CaCO3 mit Wasser eingesetzt. Im Umweltbereich werden sowohl Standard- als auch Prozessrührwerke zum Waschen von ölverschmiertem Sand mit Tensiden oder Bakterien eingesetzt.

Es stehen alle Typen von Antriebsmotoren mit konstanter oder variabler Drehzahl zur Verfügung. Als Untersetzungsgetriebe dienen oft reichlich dimensionierte Standardgetriebe. Einfach- und doppeltwirkende, wechselbare Gleitringdichtungen werden als Wellenabdichtungen verwendet. Alle mechanisch bearbeitbaren Materialen und nahezu jede Oberflächenbeschichtungsmethode kommen für die Fertigung der Prozessrührwerke zum Einsatz.

Dynamische Inlinemischer

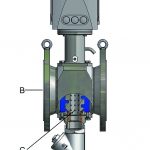

Im Gegensatz zu einem statischen Mischer, der nichts anderes ist als ein Rohr mit unbeweglichen Flügelelementen, hat ein dynamischer Inlinemischer von MPT eine drehzahlvariable Antriebskombination, die die erforderliche Mischkraft einbringt. Dynamische Inlinemischer werden hauptsächlich eingesetzt in der intensiven und einstellbaren Vermischung von polymeren Flockungsmitteln mit dem zu entwässernden Schlamm an Entwässerungsmaschinen wie Filter- und Siebbandpressen.

Die Funktionsweise dieses Mischertyps ist recht einfach: Nach der Dosierung in den Anschluss (D) strömt die Polymerlösung an den Bohrungen zwischen den Flügeln der Injektionsmischwelle (C) heraus. Die Rotation der Mischwelle sorgt für eine optimale Verteilung des injizierten Flockungshilfsmittels ins Medium (B). Durch die Drehung wird eine Schichtbildung verhindert. Dadurch wird die Polymerlösung an jedes Mediumpartikel gebracht, wobei gleichzeitig Wassereinschlüsse aufgebrochen werden.

Ein statischer Mischer, wie er traditionellerweise eingesetzt wird, verteilt das Polymer nicht optimal im Medium, sodass mehr Polymerlösung als Ausgleich eingesetzt werden muss. Oft wird dafür vorher die Lösung stärker verdünnt, damit sie besser mischbar ist. Das bedeutet allerdings, dass in größerer Menge Wasser hinzugefügt wird. Ein Paradoxon, da ja durch die Polymerlösung dem Medium eigentlich Wasser entnommen werden soll.

Im Vergleich dazu bringt ein dynamischer Inlinemischer das Polymer in sehr kurzer Zeit ins Medium ein, was die benötigte Menge Polymerlösung beträchtlich reduziert – 10 bis 40 % weniger sind möglich. Und der Wirkungsgrad ist umso höher, je schlechter die Qualität des zu entwässernden Mediums ist. Es können also höhere Konzentrationen in kleinerer Menge eingemischt werden. Die Flocken, die so entstehen, sind außerordentlich gut zu entwässern. Hinzu kommt, dass höher konzentrierte Polymerlösungen haltbarer sind als weniger hoch konzentrierte.

Pneumatische Impulsmischung

Für Behälter jedweder Größenordnung kommt eine pneumatische Impulsmischung besonders in Betracht. Denn wenn Flüssigkeiten regelmäßig oder dauerhaft durchmischt werden müssen, ist die Zuverlässigkeit einer Mischvorrichtung von entscheidender Bedeutung. Dieser Anforderung kommt das Impulsmischverfahren von Pulsair besonders nach, da es im Gegensatz zu mechanischen Rührwerken keine drehenden Teile im Behälter aufweist. Wir berichteten darüber in cav 10/14.

Im Tank befinden sich Druckluftleitungen und an deren Ende sogenannte Akkumulatorplatten, die am Behälterboden angebracht sind. Dadurch, dass die im Tank verbauten Teile nicht beweglich, sondern statisch sind, bieten sie absolute Wartungsfreiheit und können per se in explosionsgefährdeten Bereichen eingesetzt werden. Nur außerhalb des Behälters befinden sich bewegliche Teile. Dazu gehören die Innenteile der Logikrelais im Steuergerät für die Luftimpulse und die Stößel der Ventile, die die Impulse in den Tank impfen. Sowohl Relais als auch Ventile sind auf 25 Millionen Zyklen ausgelegt. Dies entspricht einem Dauerbetrieb rund um die Uhr, und das nahezu zehn Jahre lang. Die Betriebskosten sind derart gering, dass sich eine Buchführung dafür oftmals gar nicht lohnt.

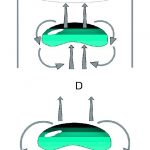

Der Kernpunkt der Anlage sind die Akkumulatorplatten, unter deren jeweiliger Mitte die Druckluftpulse stattfinden, wobei etwaige Ablagerungen aufgewirbelt werden (Bild 3 A). Unmittelbar danach strömt die Luft um die Kante der Platte herum und formt sich darüber zu einer großen Blase (Bild 3 B). Beim Aufsteigen (Bild 3 C) treibt die Blase das darüber und darunter befindliche Medium nach oben (Bild 3 D). Danach wird das Medium an der Oberfläche nach außen und anschließend entlang der Behälterwand nach unten bewegt (Bild 3 E). Es gibt keinen Mindestfüllstand, weshalb der Mischprozess direkt mit Behälterbefüllung beginnen kann.

Vor der Markteinführung von Pulsair war das Vermischen durch Einblasen von Luft nichts Neues. Doch die bis dahin gängige Vorgehensweise, das Einbringen vieler kleiner Blasen, ist sehr energieaufwendig und hat die Tendenz, Sauerstoff in der Flüssigkeit zu lösen. Pulsair erhöht den Sauerstoffeintrag in der Flüssigkeit nicht, denn eine einzige große Blase weist eine viel kleinere Oberfläche auf als viele kleine Blasen. Pulsair kann aber auch mit anderen Gasen wie Stickstoff betrieben werden. Mit warmem Gas oder Dampf für die Impulse kann der Behälterinhalt sogar zeit- und kostensparend beheizt werden.

Die Mischparameter Häufigkeit und Dauer der Pulse sowie Druck und Menge des Gases können variiert werden – auch für einzelne Chargen. Mischergebnisse können angepasst oder wiederholt werden. Die Touchscreenregler können nicht nur einen Tank, sondern ganze Behälterfarmen parametrieren, wobei jeder Tank einzeln angesteuert werden kann. Durch die Modulbauweise können die Controller mit nur einem Behälter beginnen, dem nach und nach weitere Tanks hinzugefügt werden. Eine Integration in das Anlagenmanagementsystem der Warte ist auch möglich. Funktionsrückmeldungen der Injektionsventile ermöglichen Betriebssicherheit und Kontrolle. Wenn sich außerhalb des Tanks eine Ex-Zone befindet, kann auch das Steuergerät rein pneumatisch ausgelegt sein.

Das System ist an jede Behältergröße und -form anpassbar: Großbehälter sind genauso mischbar wie 150-l-Fässer, wobei die kleineren Mischsysteme tragbar sind, während die Großanlagen fest installiert werden.

Fazit

Bei mechanischen Rührwerken weiß man zwar, was man hat, sie sind jedoch nicht immer die beste Option. Für eine möglichst effiziente Vermischung polymerer Flockungsmittel mit zu entwässerndem Schlamm amortisiert sich ein dynamischer Inline-Mischer recht schnell. Wenn Wartungsfreiheit, niedrige laufende Kosten, Skalierbarkeit und schnelle Durchmischung im Mittelpunkt stehen, ist der Betrieb eines Impulsmischsystems zu überlegen.

http://www.prozesstechnik-online.det: cav0816mpt

Thomas Uhl

Mischtechnik,

MPT Meß- und Prozeßtechnik

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: