Durch das externe Pastillieren lassen sich Produkte mit geringen Mengen zu variablen Kosten produzieren. Dies erlaubt die Herstellung von Spezialprodukten mit geringem Marktpotenzial, aber auch das schnelle Testen neuer Produkte oder das rasche Erschließen neuer Märkte. Sonst nicht rentable Nischenmärkte und Kleinkunden können bedient oder bereits vor eigenen, größeren Investitionen kann eine stabile Marktposition erarbeitet werden.

Die Autoren: Dr. Michael Kaiser Geschäftsführer, Kaiser Engineering Dr. Stefan Rannabauer Leiter der Forschung und Entwicklung, Albon-Chemie

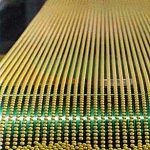

Beim Pastillieren wird die Schmelze auf ein endlos umlaufendes, von unten gekühltes Edelstahlband vertropft, erstarrt während des Transports und wird am nächsten Biegewechsel als fester Tropfen (Pastille) abgenommen. Die indirekte Kühlung erspart eine Trocknung und erlaubt die Verarbeitung auch hygroskopischer und wasserlöslicher Produkte. Während bei der Granulation das Schneiden des Strangs erst nach dem Abkühlen erfolgt, werden beim Pastillieren bereits bei der Produktaufgabe Form und Größe des späteren Endproduktes in einem Arbeitsgang definiert.

Die Vertropfung erfolgt mit rotierenden oder nicht rotierenden Verfahren. Bei rotierenden Verfahren wird die Schmelze aus einem mit Bohrungen versehenen rotierenden Rohr ausdosiert. Dies erfolgt mithilfe einer im Rohr stehenden Verteilerleiste oder bei hohen Viskositäten mit einer sich im Außenrohr drehenden Presswalze. Die Leistung wird bei rotierenden Verfahren lediglich durch die zur Verfügung stehende Kühlfläche begrenzt, sofern Auftrags- und Bandgeschwindigkeit gleich sind.

Bedingt durch die Technik der Bandherstellung ist die Bandbreite von Pastillieranlagen auf 1500 mm begrenzt. Der übliche Achsabstand von Bandanlagen liegt bei 10 bis 20 m. Bei ca. 5 bis 10 m Kühllänge pro t Produkt, die typischerweise benötigt werden, ergeben sich hieraus übliche Leistungen pro Anlage von etwa 2 bis 4 t/h. Alternativ erfolgt die Vertropfung, indem die Schmelze aus einer im Wannengrund mit Austrittsbohrungen versehenen Verteilerwanne läuft. Der auslaufende Strahl lässt sich durch die Hubbewegung der Pastillierelemente in Tropfen unterteilen. Auch Schmelzen mit niedriger Viskosität lassen sich so konfektionieren, wobei die Leistung durch die maximal mögliche Hubgeschwindigkeit auf ca. 500 kg/h limitiert ist.

Einsatzbereiche des Pastillierens

Bei den meisten Neuentwicklungen im Bereich der Chemikalien handelt es sich nicht um grundsätzlich neue Stoffe, sondern um neue Formulierungen, d. h. Mischungen mehrerer Stoffe oder Polymere. Solange die Formulierungen unter Normalbedingungen flüssig sind, ist die Einführung neuer Produkte in der Regel problemlos. Ähnlich verhält es sich bei Formulierungen, die als Gemenge vertrieben werden können. Anders verhält es sich, wenn in der Schmelze homogenisiert werden muss oder dies zumindest vorteilhaft ist. Typische Beispiele hierfür sind Wachs- oder Kunstharzformulierungen sowie Schwefel, Stabilisatoren oder andere Additive, die in einer schmelzbaren Matrix dispergiert werden sollen.

Aufgrund von Volumen und Dauer scheidet in der Regel ein Transport der Schmelze aus, wenn das Produkt nicht für den Eigenbedarf, sondern als abzugebendes Zwischen- oder Endprodukt hergestellt wird. Daher muss die Konfektionierung der Schmelze so erfolgen, dass sie bei der Weiterverarbeitung gehandhabt werden kann. Dies kann durch Abfüllen in geeignete Gebinde erfolgen, wie Fässer, Eimer oder Zewaskiner. Vorteilhaft für eine spätere Weiterverarbeitung sind jedoch Formen, die flexibler dosierbar sind. Diese Flexibilität ist besonders wichtig, wenn es sich um Formulierungen handelt, die nur in geringen Einsatzmengen weiterverarbeitet werden, wie z. B. bei Additiven.

Flexibel dosiert werden kann insbesondere mit Sprühgranulat, Schuppen, Flakes oder Granulat mit definierter Form. Hierbei werden rechteckige, zylindrische, kugelförmige oder halbkugelförmige Granulate (Pastillen) voneinander unterschieden. Granulate, und hier vor allem Pastillen, haben die weiteren Vorteile, dass sie im Gegensatz zu Schuppen oder Flakes eine gute Rieselfähigkeit, eine höhere Schüttdichte und einen nur geringen Staubanteil bieten.

Ist ein Produkt entwickelt und es geht an die Markteinführung oder handelt sich um ein Spezialprodukt, gilt es eine wirtschaftlich vertretbare Lösung zu finden, um auch kleinere Mengen herzustellen. Allerdings war in der Regel für das Pastillieren bislang eine Mindestmenge von etwa 70 bis 100 t/a erforderlich. Es besteht nunmehr die Möglichkeit, Produkte auch in kleineren Mengen zu variablen Kosten pastilliert anzubieten.

Risiken einer eigenen Pastillieranlage

Ökonomisch sind die hohen Investitionskosten und der Platzbedarf der Gesamtanlage beim Pastillieren relevant. Neben der Pastillieranlage werden eine Aufschmelzvorrichtung, Heiz- und Kühlaggregate, gegebenenfalls auch Mischvorrichtungen und Produktpumpen benötigt. Alle Aggregate müssen entsprechend verbunden, verrohrt, verdrahtet und mit Steuerungen ausgerüstet werden. Anders als bei Mischern, Absackanlagen oder Mahlanlagen sind nur wenige gebrauchte Anlagen auf dem Markt verfügbar. Die angebotenen Anlagen passen nur selten hinsichtlich der technischen Anforderungen wie Werkstoff, Aufgabesystem und Baugröße, da es sich um Spezialmaschinen handelt.

Diesen Investitionen steht ein beträchtliches Risiko gegenüber. Bei neuen Produkten muss der Markt erst getestet und bemustert werden, bevor sich Aussagen zu seinem Potenzial machen lassen. Für andere Produkte lässt sich von vornherein abschätzen, dass das Potenzial nur bei wenigen Tonnen pro Jahr liegt, wobei sich eine eigene, kleine Pastillieranlage erst ab etwa 70 t/a rechnet.

Bei der Amortisierung einer Pastillieranlage durch gleichzeitige Nutzung für verschiedene Produkte ist zu berücksichtigen, dass sich selbst auf dem ersten Blick ähnliche Produkte häufig in ihren reologischen Eigenschaften, ihrem Kristallisationsverhalten, ihrer Viskosität oder ihrer Oberflächenspannung signifikant voneinander unterscheiden. Daher besteht das Risiko, dass das Aufgabesystem oder sogar die gesamte Anlage bei einem Produktwechsel nicht mehr geeignet ist.

Externe Herstellung kleinerer Mengen

Um vor dem Hintergrund bei kleinen Jahresmengen Produkte in Pastillenform mit den damit verbundenen Vorteilen anbieten zu können, muss daher auf eine externe Lösung zurückgegriffen werden. Für die Markteinführung ist es ferner günstig, wenn zusätzlich der spätere Übergang zu einer eigenen Produktion auf Basis gesicherter verfahrenstechnischer Erfahrungen und ohne Lieferengpässe vorbereitet werden kann. Diese Möglichkeit bietet die externe Pastillierung, für die lediglich das notwendige Material mit den nötigen Datenblättern zur Verfügung gestellt werden muss.

Die gewünschten Abfüllgebinde (Kartons, Säcke, Big Bags) und Etikettierungen können selbst gestellt oder über den Fertiger bezogen werden. Gefahren eines Know-how-Abflusses können durch entsprechende Geheimhaltungsvereinbarungen vermieden werden. Einen zusätzlichen Schutz bietet die Option, bereits fertig angemischtes Produkt konfektionieren zu lassen.

Die externe Pastillierung erfolgt bei einem Produzenten von Heißklebern (Hotmelt) und anderen Spezialchemikalien, der mit einem Anlagenbauer zusammenarbeitet, sodass sich die langjährige Erfahrung im Umgang mit den verschiedensten Stoffen, Polymeren und Zubereitungen sowie die gesamte Infrastruktur eines produzierenden Betriebs und darüber hinaus die Synergieeffekte für die Anlagenplanung optimal nutzen lassen. Das notwendige Wissen für Aufgabetechnik, Verfestigung und Handhabung liegt dann aus der laufenden Produktion bereits in allen Projektierungs- und Umsetzungsphasen vor.

Ein Fallbeispiel für externe Pastillierung

Ein Additivhersteller hatte das Problem, dass er neben seinem Standardprodukt, das er mit etwa 1 t/h teilweise mehrschichtig pastilliert, Kundenwünsche für ein speziell modifiziertes Produkt mit ca. 500 kg pro Batch bedienen wollte. Der Aufwand dafür, die Anlage zu reinigen und die Aufgabevorrichtung umzurüsten stand in keiner Relation zum Ertrag.

Durch die externe Pastillierung konnten diese Kundenwünsche ohne Investment zu variablen Kosten bedient werden. Ein Distributor wollte vor einer verbindlichen Vereinbarung testen, ob seine Kunden pastillierte Ware anstelle eines Pulvers verwenden wollen und können. Im Vorfeld galt es zuerst 2 und danach 5 t zu pastillieren.

Durch die externe Pastillierung konnten die Vor- aussetzungen für den anschließenden Großauftrag geschaffen werden. Bereits bei der Anlagenplanung konnten die bei der Pastillierung des Produkts gewonnenen Erfahrungen einfließen.

Online-Info: www.cav.de/0611400

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: