Bei der Herstellung von Wirkstoffen und Zwischenprodukten ist eine spezielle Anlagentechnik für den sicheren Transport sowie das Befüllen und Entleeren erforderlich. Um den Anwender bei der Auswahl des geeigneten Containmentsystems zu unterstützen, können Anlagen mithilfe des ISPE Good Practice Guide in Bezug auf das Containment kategorisiert werden. Zur Kontrolle wird die Staubexposition während des An- und Abdockens des Containmentsystems sowie die Oberflächenkonzentration an den Anlagenkomponenten gemessen.

Richard Denk

Bei einer Anlagenplanung galt es, ein neues flexibles Containmentsystem zur Herstellung von Zwischen- und Endprodukten, mit DEL (Design Exposure Limit) von kleiner 250 ng/m3 TWA, zu entwickeln. Um eine aufwändige Reinigungsvalidierung der Gebinde zu eliminieren, waren Einweggebinde vorzusehen. Ein verifiziertes Einweg-Containmentsystem für diese geringen Grenzwerte gab es zu diesem Zeitpunkt noch nicht und musste daher neu entwickelt werden. Speziell das Einweggebinde und deren Ausführung sollte folgende Eigenschaften aufweisen: Geeignet für Produkte mit unterschiedlichen Fließverhalten, am besten durch die Geometrie des Einweggebindes selbstentleerend oder durch geeignete Austragshilfen zu entleeren. Eine Zulassung für Gefahrstoffe sollte vorliegen, um die Produkte auch außerhalb des Gebäudes ohne Umverpackung transportieren zu können. Das Gebinde sollte für Schiff, LKW und Schiene zugelassen sein. Die Kosten des Einwegverpackungssystems spielten dabei eine wesentliche Rolle, da eine Vielzahl von Gebinden pro Jahr befüllt oder entleert werden.

Flexibler Container

Unter Berücksichtigung unterschiedlichster Containmentsysteme wurde nach deren Betrachtung mit Unterstützung eines Risk Assessment der FIBC (Flexible Intermediate Bulk Container) als geeignetes Verpackungsmedium ausgewählt, da alle geforderten Punkte ohne Einschränkung eingehalten werden können.

Um das hohe Containment zu erreichen, muss der FIBC am Einlaufstutzen und am Auslaufstutzen mit je zwei Inlinern ausgestattet sein. Der innere Inliner ist mit Produkt gefüllt. Der äußere Inliner wird als doppelter Schutz sowie zum Anschließen an die Produktübergabe benötigt. Beide Inliner werden während des Transportes durch die Außenhülle des FIBC geschützt.

Containmentsystem mit Isolator

Das geforderte Containment-Level kann beim Anschließen an eine Produktübergabe nur mithilfe eines Isolators erreicht werden. Um das Containment ständig aufrecht zu erhalten wird der Isolator im kontinuierlichem Unterdruck (-50 bis -70 Pa) und mit 20-fachem Luftwechsel betrieben. Der Unterdruck wird über einen Frequenz-umformer am Vakuumsystem geregelt, um im Falle einer Undichtigkeit, durch Erhöhung der Leistung, keinen Partikelaustritt zuzulassen. Jeder einzelne Arbeitsschritt für das Anschließen des FIBC wurde bei der Designstudie (DQ) genau betrachtet und die Umsetzung in der Anforderungsspezifikation für die Designausführung festgeschrieben.

Der Anschluss des äußeren Inliners an den Isolator wurde als kritisch betrachtet. Der Auslaufstutzen des Inliners sollte an den noch geschlossenen Isolator adaptiert und auf Dichtigkeit geprüft werden. Das Dichtigkeitsprüfsystem befindet sich im Anschlusssystem für den äußeren Inliner und wird über die Steuerung verifiziert und freigegeben. Nach erfolgter Dichtigkeitsprüfung des äußeren Inliners wird der Isolator mittels eines RTPs (Rapid Transfer Port) von innen geöffnet. Durch den Unterdruck im Isolator wird der innere Inliner automatisch in den Isolator gezogen. Im Isolator befindet sich ein weiteres Anschlusssystem, um den Produktinliner sicher und geschlossen anschließen zu können. Es war die Anforderung, jegliche Staubbildung sowie offenes Produkthandling im Isolator zu vermeiden, da dies die Reinigung des Isolators erschwert und auch Einflüsse auf das zu erreichende Containment haben kann.

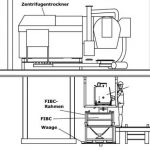

Transport- und Aufnahmesystem für den FIBC

Da es sich bei dem FIBC um ein flexibles Verpackungsmittel handelt, wurde bei dem Risk Assesment beschlossen, diesen in einem Rahmen mit einem Paletten-Hubwagen zu transportieren. Der Rahmen wird ebenfalls zur Positionierung des FIBC’s mit einer Hubsäule in die Befüll- oder Entleerposition benötigt. Das Design der Hubsäule wurde ebenfalls als kritisch betrachtet. Aufgrund der im Raum eingesetzten Lösemittel muss die Hubsäule komplett aus Edelstahl sein. Anstelle der sonst üblichen Kunstoffabdeckungen, ist der Hubschlitten an der Frontseite mit einem Edelstahlrollo versehen.

Eine Austragseinheit massiert den FIBC-Auslauf, um den Produktfluss aus dem FIBC zu unterstützen. Die Austragseinheit ist in der Höhe verstellbar, so dass diese nach Einbringen des FIBC-Rahmens an den FIBC-Auslauf gefahren werden kann.

Das System wurde mit Dummys für ein Mock Up aufgebaut. Alle Einzelschritte wurden durch die Bediener getestet. Eine frühe Einbindung der Bediener in das zukünftige Anlagendesign hatte sich bereits in früheren Projekten bewährt. Die Reinigungsverfahren sowie die Ausschleusung von Teilen zur Reinigung wurden getestet, um das Design der Komponenten abzuschließen und für die Fertigung freizugeben.

Partikelmessung gemäß Smepac

Aufgrund der neuen Technologie sollte während des FATs (Factory Acceptance Test) auch die Partikelmessung an den Anlagenkomponenten durchgeführt werden. Die Anlagenkomponenten wurden dazu in einer Holzrahmenkonstruktion aufgebaut, die innenseitig mit Folie verschlossen wurde. Alle Kabeldurchführungen für die Ansteuerung der Anlage wurden dicht verschlossen. Ein Bereich zum Einschleusen von Personen in den abgegrenzten Raum wurde vorgesehen. Als Ersatzprodukt wurde Laktose verwendet. Der Zutritt in den Bereich, wo die Anlage und die Einhausung aufgestellt war, wurde als laktosefreie Zone deklariert und an den Türen gekennzeichnet, so dass kein Zutritt für unautorisierte Personen zulässig war. Die Laktose wurde von einem Entleergebinde außerhalb der Halle über ein pneumatisches Fördersystem in einen Behälter oberhalb des eingeschlossenen Raumes transportiert. Dieser Behälter sollte den Trockner simulieren, der während der Messung den Inhalt in den FIBC entleert. Eine weitere Maßnahme war die Spülung des Raumes, in dem die Messung stattfinden sollte, mit gereinigter Luft (Hepa-Filter, 3facher Luftwechsel pro Stunde). Die Anlagenkomponenten wurden mit Purified Water gereinigt, weil neben den Air Samplern auch Wipe-Tests gemacht wurden.

In der Smepac wird die Position für IOM-Sampler genau an der Schnittstelle oder darüber definiert. Abweichend von der Smepac wurden die IOM-Sampler bei der Befüllung des FIBC unterhalb der Abdockstelle installiert, um bei einer Staubexposition die Partikel im Filter aufzufangen, die durch die Luftströmung nach unten geführt werden. Dazu wurden zwei Sampler ca. 10 Zoll unterhalb der Abdockstelle positioniert und zwei weitere in unmittelbarer Nähe an der Abdockstelle gemäß Smepac. Weitere Sampler wurden an den Glove Ports am Isolator, sowie an den Filtern, in der Nähe des Atembereiches des Bedieners und im Raum angebracht. Personen, die während der Messung anwesend waren, mussten vor Betreten des abgegrenzten Raumes neue unkontaminierte Schutzkleidung überziehen sowie Handschuhe und Kopfbedeckung tragen.

Eine weitere Maßnahme zur Dokumentation der Messung war die Videoüberwachung während der gesamten Zeit der Messung. Dies ermöglichte auch, nach den Tests einzelne Arbeitsschritte zu dokumentieren oder Verbesserungsmöglichkeiten zu definieren. Die anschließende Erstellung der SOP’s (Standard Opererator Procedures) werden aufgrund der Video-Dokumentation erleichtert. Vor der Inbetriebnahme kann durch Unterstützung der Videoaufzeichnung mit dem Bedienpersonal jeder einzelne Handgriff erläutert und diskutiert werden. Zusätzlich zu den Airsamples wurden an kritischen Flächen Wipe-Tests durchgeführt, um die Oberflächenkontamination zu bestimmen. Jeder Entleer- und Befüllvorgang wurde dreimal wiederholt und aufgezeichnet. Die Proben wurden in einem vom Endkunden bestimmten Labor ausgewertet.

Fazit

Der Good Practice Guide ist ein gutes Dokument zur Durchführung der Partikelmessung von Anlagenequipment für hochwirksame Stoffe. Es gibt zwar keine Gewähr, dass mit dem Wirkstoff das gleiche Containment erreicht werden kann wie mit dem Ersatzstoff Lactose, allerdings bietet diese Vorgehensweise den Vorteil, unterschiedliche Anlagentechniken in Bezug auf das Containment zu vergleichen.

Halle 6.0, Stand J9

cav 495

Direkt zu Hecht Anlagenbau

ISPE Good Practice Guide als Buch

ISPE im Überblick

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: