Hochdruckreaktoren werden in der Verfahrenstechnik zur Durchführung von chemischen Reaktionen unter hohem Druck eingesetzt. Bisher fertigen die Hersteller diese spanend aus Werkstoffen wie Edelstahl oder Hastelloy und versehen sie mit einem Inliner aus PTFE falls erforderlich. Thaletec hat nun den Prototyp eines emaillierten Hochdruckreaktors mit integriertem Temperierkanal via 3-D-Druck entwickelt.

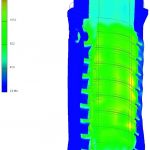

Das Besondere des Prototyp: Er wurde mithilfe eines additiven Fertigungsverfahrens, dem Selective Laser Melting, hergestellt. Die Verwendung dieses 3-D-Druck-Fertigungsverfahrens erlaubt es, den Hochdruckreaktor mit einem integrierten Temperierkanal für das Beheizen oder Kühlen des Reaktorinnenraums auszuführen. Selective Laser Melting (SLM) ermöglicht die Herstellung innerer Strukturen wie Kanäle oder Hohlräume in komplexen Bauteilen, die durch übliche Fertigungsverfahren wie Drehen, Fräsen und Bohren nicht herstellbar wären. Beim Selective Laser Melting wird das im 3-D-CAD-System entwickelte und geometrisch optimierte Bauteil zunächst digital nachbearbeitet und dann der SLM-Anlage zugeführt. Darin wird das Bauteil schichtweise aufgebaut. Das von Thaletec für das Selective Laser Melting verwendete Werkstoffsystem ist zudem emaillierfähig.

Die Kombination aus Emaillierung und integriertem Temperierkanal in einem additiv gefertigten Druckgerät bietet gegenüber den bisher üblichen Lösungen mehrere Vorteile. Aufgrund des in den Druckkörper direkt integrierten Temperierkanals ist der Wärmeübergang gegenüber einer konventionellen Lösung deutlich verbessert. Der Temperierkanal konnte so gestaltet werden, dass die Wandstärke zwischen Druckraum und Kanal minimal gehalten wurde, indem auch die Außenkontur des Kanals zur Druckhaltefähigkeit des inneren Volumens beiträgt. Der gegenüber konventionellen Lösungen deutlich verbesserte Wärmeübergang ermöglicht es dem Anwender, auch thermisch sehr dynamische Prozesse optimal zu temperieren und zum Beispiel große Wärmemengen exothermer Reaktionen schnell und sicher abzuführen.

Die Emaillierung ist so ausgeführt, dass der Wärmeübergang zwischen Temperierkanal und Medium im Innern des Reaktors maximal ist. Durch die Wahl des Werkstoffes für den Hochdruckreaktor ist es möglich, die Emailschichtdicke im Bereich von etwa 0,6 mm auszuführen, ohne dass der Gebrauchsnutzen oder die dauerhafte chemische Beständigkeit der emaillierten Oberfläche dadurch in irgendeiner Weise negativ beeinflusst ist. Email hat zudem gegenüber Polymerbeschichtungen oder Auskleidungen aus PTFE den Vorteil, absolut diffusionsdicht und vakuumfest zu sein.

Im Vergleich zu konventionell gefertigten Hochdruckreaktoren ist der additiv gefertigte Reaktor ca. 20 % leichter und damit im Labor einfacher zu handhaben.

Einsatz zur Risikoanalyse

Hochdruckreaktoren dieser Bauart werden beispielsweise in der chemischen Industrie zum Durchführen von chemischen Reaktionen unter Drücken bis 200 bar und Temperaturen bis 230 °C eingesetzt. Eine typische Anwendung sind Analysen des Gefährdungspotenzials chemischer Reaktionen. Dazu werden potenziell kritische Reaktionen in Hochdruckreaktoren in kleinem Maßstab durchgeführt, um anhand der gemessenen Parameter Druck und Temperatur Rückschlüsse auf das Gefährdungspotenzial der chemischen Reaktion im großen Maßstab ziehen zu können.

Um Hochdruckreaktoren einsetzen zu können, müssen diese nach Druckgeräterichtlinie 97/23 (DGRL) und nach einem gültigen Regelwerk, z. B. AD 2000, gestaltet und ausgeführt sein. In enger Zusammenarbeit mit einer benannten Stelle können additiv gefertigte Hochdruckreaktoren von Thaletec nach DGRL zertifiziert werden. Thaletec verfügt hierfür über eine geprüfte und bewährte Vorgehensweise. Der Prototyp des additiv gefertigten Hochdruckreaktors wurde in enger Zusammenarbeit mit dem Hersteller für Selective-Laser-Melting-Anlagen SLM Solutions entwickelt.

Ausblick

Der Hochdruckreaktor hat gezeigt, dass es mithilfe additiver Fertigungsverfahren möglich ist, Druckgeräte herzustellen, die die Anforderungen der Druckgeräterichtlinie erfüllen. Die mit SLM Solutions entwickelten Werkstoffe haben außerdem bewiesen, dass sie für das Emaillieren geeignet sind. Das Ziel, mithilfe moderner Berechnungsverfahren die Auslegung eines 3-D-Teils zielgerichtet durchzuführen, wurde mit der Entwicklung des Hochdruckreaktors erreicht. In Zukunft wird es möglich sein, auf der Grundlage des erworbenen Wissens auch andere Arten von verfahrenstechnischen Apparaten und Anlagenkomponenten, emaillierte und nicht emaillierte, zu entwickeln, um damit letztendlich die Wettbewerbsfähigkeit der chemischen Industrie weiter zu stärken.

www.prozesstechnik-online.deSuchwort: cav0516thaletec

Dr. Jürgen Reinemuth

Geschäftsführer,

Thaletec

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: