Zahnradpumpen kommen in der Industrie für unterschiedliche Anwendungen zum Einsatz. Der Viskositätsbereich erstreckt sich dabei von wässrigen Medien bis hin zu hoch- und höchstviskosen Polymerschmelzen. Ebenso vielfältig sind auch deren Förderaufgaben. Angefangen bei Transfer- und Druckerhöhungspumpen, über Dosierpumpen bis hin zu Austragspumpen in Polymerisationsprozessen lässt sich das Einsatzgebiet umschreiben. Doch gerade bei Dosieranwendungen, für die Zahnradpumpen als rotierende Verdrängerpumpen sehr gut geeignet sind, sind einige Punkte bei der Auslegung zu beachten.

Dipl.-Ing. Holger Kremer

Der Wirkungsgrad von Zahnradpumpen hängt maßgeblich von der Viskosität des Fördermediums, dem Differenzdruck und den Spielen in der Pumpe ab. Die konstruktionsbedingt vorhandenen Spiele zwischen Gehäuse, Gleitlagern und Wellen beispielsweise haben pumpeninterne Verlustströme zur Folge. Je niedrigviskoser ein Medium und je höher der Differenzdruck ist, umso größer werden diese Verluste bzw. umso geringer wird der volumetrische Wirkungsgrad. Auch die Festlegung der Spiele zwischen den Pumpenkomponenten ist im Grunde ein Kompromiss zwischen Wirkungsgrad und Funktion. Sind diese Spiele zu groß, hat dies einen schlechten Wirkungsgrad zur Folge. Andererseits führen zu kleine Spiele zur Beschädigung und zum Ausfall der Zahnradpumpe.

Wie sieht nun also die optimale Dosierpumpe aus? Wie so oft in der Technik gibt es hier keine einfache Lösung. Für die jeweilige Dosieraufgabe ist der bestmögliche Kompromiss aus Funktion und Zuverlässigkeit anzustreben.

Zahnzahl verdoppelt

Insbesondere beim Dosieren dünnflüssiger Medien mit Viskositäten kleiner 10 mPas (10 cP) treten folgende Probleme auf:

- Der niedrige Wirkungsgrad führt dazu, dass auch das Dosierverhalten sehr schlecht ist und

- der hydrodynamische Schmierfilm in den Gleitlagern kann sich nur unzureichend ausbilden, sodass die Lager und Wellen starkem Verschleiß unterliegen.

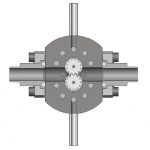

Um dem zuerst genannten Problem zu begegnen, kommt bei den Witte-Pumpen abweichend von der Standardverzahnung die sogenannte Hochdruckverzahnung zum Einsatz. Sie unterscheidet sich vor allem dadurch, dass sie 24 anstelle der sonst üblichen 12 Zähne hat. Dies hat bei ansonsten ähnlichen geometrischen Abmessungen zur Folge, dass die Zahl der im Gehäuse zwischen Druck- und Saugseite abdichtenden Zähne von sieben auf 14 ansteigt (Bild 1).

Durch den Wechsel der Verzahnung lässt sich der Wirkungsgrad merklich verbessern. Allerdings verringert sich bei gleichem Achsabstand und Zahnradbreite das spezifische Fördervolumen auf ca. die Hälfte. Aufgrund der Evolventenverzahnung, also der vorgegebenen Zahnform, und der Zähnezahl wird auch das Volumen der Zahnzwischenräume kleiner. Damit die spezifische Fördermenge konstant bleibt, müssen folglich die Zahnräder insgesamt größer werden. Ein Vorteil, der sich aus diesen geometrischen Unterschieden ergibt, ist, dass eine größere axiale Dichtfläche zwischen den Zähnen und den Lagern vorliegt. Dies begründet sich auf dem deutlich größeren Fußkreisdurchmesser der Hochdruckverzahnung.

Verschleißarme Werkstoffpaarung

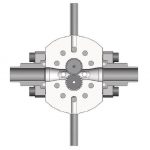

Wie bereits beschrieben, hängt die Betriebssicherheit der Pumpe sehr stark davon ab, dass sich in den Gleitlagern ein tragfähiger Schmierfilm aufbaut. Bei derart niedrig-viskosen Medien beträgt die Schmierfilm- dicke selbst bei relativ hohen Drehzahlen nur wenige µm. Aus diesem Grund muss besonderes Augenmerk auf möglichst reibungsarme Werkstoffpaarungen gelegt werden. Unter allen Umständen ist sicherzustellen, dass die Schmierfilmdicke größer als die Oberflächenrauigkeiten der Wellenzapfen und der Lagerlaufflächen ist. Andernfalls würde die Pumpe bestenfalls im Mischreibungsbereich betrieben werden, starker Verschleiß wäre die unausweichliche Folge. Eine sehr zuverlässige Werkstoffpaarung stellen für diese Anforderungen deshalb keramikbeschichtete Wellen (Bild 2) und Gleitlager aus Siliziumkarbid (SiC) dar. Diese Werkstoffpaarung hat sich für das Fördern nie-drigstviskoser Medien als sehr verschleißarm erwiesen. Neben den geringen Oberflächenrauhigkeiten spielen in diesem Zusammenhang auch die großen Oberflächenhärten eine entscheidende Rolle. Ferner besitzt SiC eine hohe Wärmeleitfähigkeit, so dass die im Lager entstandene Reibungswärme zuverlässig abgeführt werden kann. Bei Zirkondioxid (ZrO2), einem sehr schlechten Wärmeleiter, kann die im Lager aufgestaute Reibungswärme im ungünstigsten Fall zu thermischen Spannungsrissen führen. Nachteilig kann sich aber bei SiC die geringe Wärmeausdehnung auswirken. Insbesondere wenn die Pumpe bei Temperaturen oberhalb 100 °C betrieben wird, wird dadurch das Axialspiel verhältnismäßig groß und beeinflusst somit wieder den volumetrischen Wirkungsgrad und die Fördergenauigkeit.

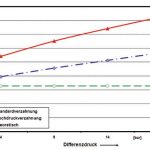

In Bild 3 sind für ein dünnflüssiges Fördermedium mit einer Viskosität von 1,6 mPas (bei 20 °C) die notwendigen Pumpendrehzahlen bei unterschiedlichen Differenzdrücken abgebildet. Sehr deutlich ist zu erkennen, dass sich allein durch die geänderte Verzahnungsart ein wesentlich höherer volumetrischer Wirkungsgrad erzielen lässt. Theoretisch ist die Pumpendrehzahl unabhängig von dem aufgebauten Differenzdruck der Pumpe, so dass sich rein rechnerisch – ohne Berücksichtigung von internen Rückstromverlusten – eine horizontale Förderlinie ergibt. Da aber mit steigendem Differenzdruck auch mehr Fördermedium in den Spalten zwischen Gehäuse, Gleitlagern und Wellen zurück zur Saugseite fließt, wird auch der Wirkungsgrad geringer. Dies bedeutet, dass eine höhere Pumpendrehzahl benötigt wird, um die gleiche Menge an Medium zu fördern.

Nicht nur bei Dosieranwendungen ist ein hoher volumetrischer Wirkungsgrad von großer Bedeutung. Insbesondere bei hohen Differenzdrücken in Verbindung mit sehr niedrigen Viskositäten tritt das Problem auf, dass die „normale“ Zahnradpumpe überhaupt die Förderaufgabe erfüllen kann. Werden die internen Verlustströme zu groß, fördert die Pumpe praktisch nicht mehr. Das gerade von der Saug- zur Druckseite geförderte Medium strömt im gleichen Augenblick durch die Spalten zwischen Gehäuse, Gleitlagern und Wellen von der Druck- zurück zur Saugseite. Speziell für diese Anwendungen wurde die Hochdruckverzahnung entwickelt.

Halle 8.0, Stand L33

Online-Info

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: