Um die Anlageneffizienz zu steigern und Rohmaterialien und Energie einzusparen, investieren viele Unternehmen in die neuesten, digitalen Leitsysteme, in die modernste Software und die präzisesten Messsysteme. Allerdings unterschätzen die Verantwortlichen häufig die Rolle der Regelventile für den optimalen Betrieb einer Anlage. Dabei kann ein Ventil dafür entscheidend sein, ob sich die Investition in die Prozessautomatisierung lohnt oder nicht.

Tobias Grund

Die Ursache vieler Probleme in einer Anlage liegen in der zu großen Variabilität des Prozesses. Die Folge können Anlagenstillstände ebenso sein wie eine vorzeitige Abnutzung der Anlageninstrumentierung, beispielsweise der Regelventile. Regelkreise müssen neu eingestellt und Ventile im Handbetrieb gefahren werden.

Einer der Hauptgründe für Variabilität ist die falsche Auslegung und Wartung der Regelventile. Es ist die Aufgabe des Regelventils, auf eine Änderung des Signals zu reagieren, um die nötigen Bedingungen aufrechtzuerhalten, seien es Füllstand, Durchfluss, Druck oder Temperatur. Wenn das Ventil unzureichend reagiert, wird Variabilität in den Prozess eingebracht. Selbst wenn das Ventil korrekt auf das Signal reagiert, kann es immer noch Gründe geben, aus denen heraus der Prozess sich nicht selbst korrigiert und Variabilität wird trotzdem eingebracht.

Um die hierbei auftretenden Probleme zu verstehen, muss man zuerst einige grundlegende Regeltheorien und die Ventilauslegung betrachten. Im Idealfall hat ein Regelventil eine installierte Verstärkung von 1 über seinen gesamten Stellbereich. Das bedeutet, dass ein Signal von 10 % den Ausgang um ebenfalls 10 % verändert. Hätte der Prozess eine lineare Charakteristik, wäre alles ganz einfach: Man installiert ein Ventil mit einer linearen Charakteristik und hat eine Verstärkung von 1 über den gesamten Stellbereich.

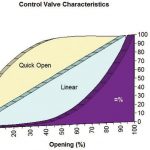

Eine lineare Charakteristik weisen jedoch nur wenige Prozesse auf. Man benötigt also eine Ventilcharakteristik, die die Nicht-Linearität des Prozesses kompensiert. Aus diesem Grund wird häufig über gleichprozentige, lineare oder schnell öffnende Ventilcharakteristiken ebenso diskutiert wie über Ableitungen davon, also etwa modifiziert gleichprozentig und annähernd linear. Eine gleichprozentige Charakteristik bedeutet, dass sich der Durchfluss exponentiell zum Hub oder Drehwinkel verändert. Eine bestimmte Erhöhung des Ventilweges erzeugt die dazu gleichprozentige Änderung des Durchflusses. Eine lineare Charakteristik setzt ein lineares Verhältnis zwischen Ventilhub und Durchflussänderung voraus, während die schnell öffnende Charakteristik eine große Änderung des Durchflusses bei kleiner Änderung der Ventilstellung beschreibt. Normalerweise werden schnell öffnende Ventile nicht zur Regelung, sondern als Auf-/Zu-Ventile eingesetzt. Am verbreitetsten ist die gleichprozentige Charakteristik.

In der Praxis ist es schwierig, Ventil und Prozess so in Übereinstimmung zu bringen, dass die Verstärkung von 1 über den gesamten Stellbereich gelten kann. Aus diesem Grund sind Regelventile so ausgelegt, dass sie einen nutzbaren Bereich besitzen, in dem die Verstärkung zwischen 0,5 und 2 ist. Außerhalb dieses Bereiches ist es schwierig, genau zu regeln. Bei Drehventilen wie Stellklappen, Kugelhähnen, Drehkegelventilen und Kugelsegmentventilen ist die Charakterisierung häufig schwierig, da sie eine starre Bauform besitzen. Durchgangsventile dagegen können einfach durch maßgeschneiderte Innengarnituren charakterisiert werden. Abhängig vom Ventiltyp geschieht dies, indem die Kontur des Kegels oder die Größe und Form der Löcher im Ventilkäfig verändert werden.

Welches Ventil?

Es gibt viele Gründe dafür, dass ein Konstrukteur oder Ingenieur verschiedene Ventiltypen nutzt. Kugelsegmentventile eignen sich gut für Anwendungen, in denen fasrige Medien wie Pulp fließen. Das Kugelsegment führt eine Scherbewegung gegen die Abdichtung aus, die die Fasern durchtrennt und dadurch ein Verstopfen verhindert. Drehkegelventile werden oft in erosiven Anwendungen und in Kokereien eingesetzt, da sie gut durchgängige Strömungswege und eine robuste Innengarnitur besitzen. Kugelsegmentventile und Regelklappen besitzen höhere Durchflussraten als Durchgangsventile gleicher Größe. Wenn die gewählte Ventilnennweite der Rohrleitungsnennweite entspricht, verringert sich der Druckabfall auch gegenüber Durchgangsventilen gleicher Nennweite. Regelklappen werden oft aus Kostengründen ausgewählt, speziell von Anlagenbauern. Die Ventile zeichnen sich durch kompakte Bauweise, reduziertes Gewicht und geringe Installationskosten aus. Ihr geringes Gewicht macht an vielen Stellen den Einsatz von Aufhängungen und Stützen überflüssig. Sollte das gewählte Ventil nicht die gewünschte Charakteristik besitzen, kann im Stellungsregler das Verhältnis von Eingangssignal zu Ausgangssignal verändert werden. Diese Lösung ist jedoch nicht ideal. Wann immer möglich, sollte ein Ventil mit passender Charakteristik eingesetzt werden.

Regelklappen besitzen eine lineare Charakteristik und in den meisten Anwendungen einen nutzbaren Stellbereich zwischen 25 und 50 % des gesamten Drehwinkels. Darüber hinaus haben sie eine sehr hohe Verstärkung bei geringem Öffnungswinkel, was bedeutet, dass eine kleine Änderung des Eingangssignals eine große Änderung des Ausgangs hervorruft. Der Versuch, unter diesen Bedingungen zu regeln, hat ein Schwingen um den Sollwert zur Folge. Das Ventil erhält ein Signal zum Öffnen und öffnet. Die Änderung des Ausganges ist allerdings größer als beabsichtigt. Das Ventil erhält also das Signal zum Schließen und schließt. Dieser Vorgang wiederholt sich immer wieder und kann so eine Schwingung im Regelkreis erzeugen, die sich mit der Zeit aufschaukelt und auf alle verbundenen Regelkreise überträgt. Auf der anderen Seite – im Bereich größer 50 % Öffnungswinkel, bei sehr geringer Verstärkung – ergibt sich eine geringe Änderung im Ausgang bei einer großen Änderung am Eingang, die Ventilperformance kann als träge bezeichnet werden. Das Problem wird noch verschärft, wenn der Regelkreis so eingestellt ist, dass er bei geringer Ventilöffnung nicht überschwingen soll. In vielen Fällen ist der Effekt einer Schwingung nicht offensichtlich und die Bediener lernen, damit zu leben. Andernfalls kann der Bediener auch das Engineering bitten, den Regelkreis besser einzustellen. Eine mögliche Maßnahme ist, den Regelkreis so weit zu dämpfen, dass er nicht mehr auf jede Änderung des Eingangssignals reagiert. Oft scheint es danach so, als sei das Problem gelöst, allerdings hat dieser Eingriff Auswirkungen auf die Effizienz der gesamten Anlage. Eine weitere Möglichkeit besteht darin, den Sollwert weiter vom Optimum entfernt zu setzen, sodass der größte Ausschlag des Überschwingens innerhalb akzeptabler Grenzen bleibt. Alle diese Möglichkeiten mögen unter bestimmten Umständen akzeptabel sein, das wirkliche Problem lösen sie nicht.

Konstruktive Auslegung

Es ist nicht nur die Bauform des Ventils, die Variabilität in den Prozess einbringen kann, auch die Konstruktion von Ventil und Antrieb kann dazu beitragen. Einige Ventile haben ein hohes Totband aufgrund von losen Verbindungen, großen Antriebsvolumina oder der Notwendigkeit, den Antriebsdruck erst stark absenken zu müssen, bevor das Ventil seine Bewegungsrichtung ändern kann. Ein weiterer Grund kann eine schlechte Stellungsreglerkonstruktion sein. Von einigen dieser Stellungsregler wird behauptet, dass sie keinen statischen Luftverbrauch haben. Dies liegt daran, dass sie eine Art von Schaltventil benutzen, das oft ein inhärentes Totband besitzt, damit das Ventil nicht ständig von Auf nach Zu und umgekehrt schaltet. Dies begrenzt jedoch die Fähigkeit des Ventils, schnell und genau auf Signaländerungen zu reagieren.

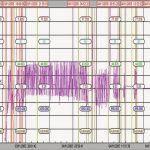

Alle diese Faktoren müssen in Betracht gezogen werden, wenn versucht wird, die erforderliche Performance des Regelventils festzulegen, um die benötigte Leistung des Regelkreises zu erreichen. Wenn das beste Ventil für die Aufgabe ausgewählt wird, muss die Performance auf dem erforderlichen Niveau gehalten werden. Dazu muss ein Weg gefunden werden, die Performance zu messen und zu erkennen, wenn das Ventil die Leistungsgrenze unterschritten hat. Viele Hersteller bieten hierfür digitale Stellungsregler an. Ein Beispiel ist der Fieldvue-Ventilregler von Emerson. Fieldvue ist in der Lage, periodisch Diagnoseläufe durchzuführen. Diese Tests können im laufenden Betrieb der Anlage durchgeführt werden und stören den Prozess in keiner Weise. Reibung und Totband werden gemessen und als Trend dargestellt. Alarmgrenzen können so gesetzt werden, dass bei Über- oder Unterschreiten der Grenzwerte ein Alarm ausgelöst wird.

Regelventile sind mechanische Geräte und ihr Zustand verschlechtert sich mit der Zeit. Wenn der Zustand des Ventils einen Bereich erreicht hat, der für den Prozess nicht mehr tragbar ist, muss die erforderliche Performance wiederhergestellt werden. Um die Ursache eines Problems oder den Grund für einen Alarm zu finden, können tiefgreifende Diagnosetests durchgeführt werden. Hierzu kann wiederum der digitale Fieldvue-Ventilregler eingesetzt werden. Umfangreiche Diagnosetests werden normalerweise durchgeführt, wenn das Ventil offline oder die Anlage abgeschaltet ist. Sie können den Grund für die Verschlechterung der Performance aufzeigen und sicherstellen, dass nur die notwendigen Komponenten instand gesetzt oder ersetzt werden. Nach einer Reparatur sind weitere Diagnosetests möglich, um sicherzustellen, dass das Regelventil wieder die ursprüngliche Performance im Regelkreis aufweist. Die Ergebnisse dienen als Leistungsreferenz für spätere Vergleiche.

Zusätzlich zu den Diagnosefunktionen bieten die digitalen Fieldvue-Ventilregler einen weiteren Vorteil: Sie sind Hochleistungsgeräte, die zusammen mit einem entsprechenden Regelventil helfen, die Prozessvariabilität zu minimieren.

Beispiel Gaskraftwerk

In einem Gaskraftwerk traten wegen Instabilitäten beim Druck der Haupt-Gasversorgung Oszillationen an der Turbine auf. Diese führten zu einer ungleichen Belastung, zu einer ungleichen Abnutzung der Turbine und in der Folge zu einem erhöhten Instandhaltungsaufwand. Bei Lastwechseln verstärkten sich die Oszillationen so sehr, dass die Anlage automatisch abschaltete.

Fachleute von Emerson fanden heraus, dass ein Regelventil für 70 bis 80 % des Problems verantwortlich war. Der Ersatz des alten Stellreglers durch einen digitalen Fisher-Ventilregler verringerte die Variabilität um 50 %, was sofort eine bemerkenswerte Verbesserung der Anlagenleistung zur Folge hatte. Regler-Tuningparameter verringerten die Variabilität noch weiter, sodass der Regelkreis schließlich optimal lief. Diese geringen Änderungen sparten Kosten in der Größenordnung von 110 000 Euro/Jahr dadurch, dass der Lebenszyklus verlängert und die Anzahl der Abschaltungen und die Notwendigkeit für die häufige Instandhaltung der Turbine reduziert wurden.

Regelung der Prozesstemperatur

Agfa Graphics stellt in einer Anlage fotografische Filme her. Gemäß den Produktionsvorgaben muss die Prozesstemperatur auf 0,5 °C genau bei 44,5 °C gehalten werden. Das Wasser für das Kühlsystem wird einem außen liegenden Tank entnommen. Im Sommer liegt die Wassertemperatur normalerweise über 15 °C und der Regelkreis arbeitet problemlos. Im Winter, wenn die Temperatur des Kühlwassers unter 10 °C liegt, regelt das Ventil unter der Untergrenze des nutzbaren Regelbereichs bei etwa 8 % Öffnung und beginnt zu schwingen. Ein Schwingen des Regelkreises (Grenzwert-Schwingen) wird dadurch verursacht, dass vom Regler ein Signal zum Ventil gesandt wird, das wegen der hohen Verstärkung bei geringem Hub eine große Änderung des Durchflusses verursacht. Da das Ventil nicht mehr in der Lage war, den Durchfluss zu regeln, musste es in die Betriebsart Hand geschaltet und jedes Mal neu eingestellt werden, wenn sich Filmbreite oder Produktionsgeschwindigkeit änderten. Die genauen Einstellungen dauerten länger und große Mengen an Ausschuss fielen an. Da Agfa in dieser Anwendung bereits Regelklappen einsetzte, hätte jede Änderung des Designs zu kostspieligen Änderungen der Verrohrung geführt. Zusätzlich wollte das Unternehmen die vorhandenen Antriebe und Stellungsregler weiter nutzen.

Daher wurden die alten Ventile durch Control-Disk-Regelklappen ersetzt, die eine gleichprozentige Charakteristik und einen größeren Regelbereich als linearen Standard-Regelklappen besitzen. Als der Regelkreis in die Betriebsart Automatik geschaltet wurde, waren die Verbesserungen sofort erkennbar. Das ursprüngliche Ventil arbeitet in einem Hubbereich von 6 bis 12 %. Nach dem Einbau der Control-Disk-Klappe liegt der Hub beständig bei 11 %.

Die Firma Emerson ist Aussteller auf der Valve World Expo, die dieses Jahr vom 30.10. bis 02.11. in Düsseldorf stattfindet.

Halle 3, Stand E14

Online-Info www.cav.de/1110433

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: