Lagersysteme für die Pharmaindustrie stellen besonders hohe Anforderungen an hygienische Standards und die Sicherheit. Bei dem automatischen Lagersystem für 3M Espe kam noch eine weitere Herausforderung hinzu: der zur Verfügung stehende Platz. De Man löste als Generalunternehmer die Aufgabe mithilfe des ChannelCars, das durch seine kompakte Bauweise eine mehrfach-tiefe automatische Lagerung von Paletten oder Behältern ermöglicht.

Die Autorin: Sandra Friedlein Marketing Managerin, de Man Industrie-Automation

Über 2000 Produkte für die Dentalindustrie zur Verbesserung der Zahngesundheit von Menschen produziert und vertreibt 3M Espe weltweit. Zur Lagerung von Arzneimittel-Halbfertigware suchte die Tochter des Multitechnologieunternehmens 3M ein automatisches System, das in einem kontrollierten Bereich betrieben werden kann. Das neue Lager sollte insbesondere zu einer erhöhten Produktivität, deutlich kürzerer Lieferzeit, allgemeiner Kostensenkung und einer kurzfristigeren Auftragsabwicklung führen.

Die Lösung von de Man: Die Zylinder mit dem Lokalanästhetikum befinden sich in Magazinen, von denen jedes ca. 1000 Stück fasst. Für die Lagerung werden diese Magazine in Kleinladungsträger (KLT) gestellt. Am Einlagerplatz wird vom Bediener der mit Betäubungsmittelampullen befüllte KLT auf die Einlagerrollenbahn platziert. Der Einlagerauftrag wird über das SAP-System mit Auftragsnummer und Charge angestoßen. Das SAP-System übermittelt den Einlagerauftrag an den Lagerverwaltungsrechner (LVR), von dort wird er an die Steuerung weitergegeben. Ist der Auftrag in der Steuerung angekommen, beginnt der Taster „Einlagerung-Start“ zu blinken. Zur Kontrolle der übermittelten Auftragsdaten werden diese am Bedienterminal des Einlagerplatzes angezeigt. Durch Betätigung des Tasters wird die Einlagerung gestartet und der KLT in ein Kamerasystem eintransportiert, in dem vor dem Einlagern die genaue Anzahl der Zylinder erfasst wird.

Exakte Kontrolle

Das Kameraeinlagerband führt den KLT schlupf- und ruckfrei an der Kamera und am Barcodescanner vorbei; dabei ist der Bereich der optischen Kontrolle soweit vom Eingriff des Bedieners entfernt, dass keine Manipulation erfolgen kann. Im Kamerasystem wird der KLT gleichzeitig über einen Barcode identifiziert und die optische Kontrolle der Ampullen durchgeführt. Die ermittelten Daten werden auf ihre Plausibilität im LVR geprüft. Die Zuordnung von Tablarnummer (Barcode), KLT, Anzahl Ampullen und Auftragsdaten wird hier 100 % fehlerfrei festgehalten. Diese exakte Kontrolle ist aufgrund des brisanten Inhalts notwendig. Wird die optische Kontrolle ohne Fehler durchlaufen, wird der KLT als eingelagert gebucht und zur weiteren Einlagerung an die Einlagerrollenbahn austransportiert. Von dort wird der KLT an das Deckelhandling übergeben. Die ermittelte Anzahl Ampullen, die Tablarnummer und die Auftragsdaten werden an das SAP-System übermittelt.

Wird die optische Kontrolle mit einem Fehler durchlaufen, wird der KLT zur Kontrolle durch den Bediener an die Einlagerrollenbahn zurücktransportiert. Die fehlerfreien KLT werden im Deckelhandling zum Staubschutz von einem Bediener manuell mit einem Deckel verschlossen und dann zur Einlagerung an die Einlagerrollenbahn austransportiert, über die sie mittels eines Verteilliftes zum Lager gelangen.

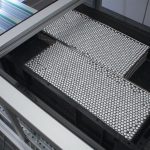

Platz für acht Millionen Zylinder

Das voll automatisierte Lager mit einer Kapazität von 4000 KLT (= ca. 8 Millionen Zylinder) befindet sich im darunterliegenden Stockwerk. Die Behälter werden über einen Verteillift auf diese Ebene gebracht, von einem Regalbediengerät übernommen und anschließend mehrfach-tief in der Regalanlage eingelagert: Das RBG fährt auf einer Schiene quer vor den Regalgassen entlang, die jeweils hintereinander über mehrere Stellplätze für das Lagergut verfügen. Das installierte ChannelCar mit einer Traglast von 20 kg und einer Geschwindigkeit von ca. 0,5 m/s löst sich vom Regalbediengerät, fährt in die Lagerkanäle ein und setzt die KLT am vorgegebenen Lagerplatz ab. Dabei bewegt es sich frei und unabhängig vom Hauptgerät, es ist weder über ein Datenkabel noch über eine Energiezuführung mit ihm verbunden. Aufgrund dieser Funktionsweise, bei der nur eine Gasse für das RBG benötigt wird, ist das Lager sehr kompakt aufgebaut. Die kabellose Ausführung macht das ChannelCar zudem sehr wartungsfreundlich und flexibel einsetzbar. An das Lager ist zudem ein Probeentnahmeplatz angeschlossen, der über eine eigene Probeentnahmebahn bedient wird. Hier werden die Proben von Hand entnommen und die Anzahl der entnommenen Ampullen quittiert. Die KLT werden mit einem Sperrvermerk und geänderter Ampullenzahl wieder eingelagert. Erst nach Aufheben des Sperrvermerkes stehen diese KLT wieder zur Auslagerung bereit.

Doppelte Rollenbahnen

Wird Ware benötigt, wird ein Auslagerauftrag über das SAP-System mit Auftragsnummer und Charge angestoßen, vom SAP-System an den Lagerverwaltungsrechner (LVR) und von dort an die Steuerung übermittelt. Die entsprechenden KLT werden vom Regalbediengerät geholt und über den Verteillift eine Ebene höher gebracht. Hier werden sie über eine an der Decke hängende Rollenbahn in den Verpackungsbereich transportiert und über einen Lift bereitgestellt. Ist einer der zu diesem Auftrag gehörenden KLT an der Auslagerrollenbahn angekommen, wird der Barcode identifiziert, der KLT als ausgelagert gebucht und auf die Auslagerrollenbahn transportiert. Zur Kontrolle der übermittelten Auftragsdaten werden diese am Bedienterminal des Auslagerplatzes angezeigt. Über die Betätigung des Tasters „Auslagerung Quittierung“ wird dieser Auslagerauftrag abgeschlossen. Vom Bediener wird der Inhalt des KLT entnommen und der Leerbehälter mit Deckel auf eine Leergut-Auslagerbahn gestellt. Alle Rollenbahnen sind doppelt übereinander aufgebaut, sodass der Rücktransport der leeren KLT über den gleichen Weg erfolgt. Sie werden in ausreichender Anzahl in der Einlagerzone bereitgehalten, die überschüssigen Leerbehälter werden im Lager gepuffert. Die Verteilung der Leerbehälter erfolgt ebenfalls über den Verteillift.

Online-Info: www.cav.de/c0811447

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: