Atlas Copco hat auf der Achema Mitte Juni in Frankfurt die wassergekühlten Schraubenkompressoren der Baureihe ZR 90–160 VSD+ vorgestellt. Die ölfrei verdichtenden und drehzahlgeregelten Maschinen ermöglichen gegenüber Volllast-Leerlauf-Kompressoren laut Hersteller Energieeinsparungen von bis zu 35 %. Dabei dürften die ZR-Kompressoren für viele Anwender nicht vorrangig wegen der ölfreien Verdichtung interessant sein, sondern wegen ihrer sehr hohen Effizienz, speziell auch im Vergleich mit ähnlich großen, öleingespritzten Kompressoren. Denn in derartigen Maschinen sind vergleichsweise hohe Mengen Öl in Umlauf. Dieses wieder aus dem Luftkreislauf herauszuholen, bedeutet einen hohen technischen Aufwand. Dadurch ist die spezifische Leistungsaufnahme bei großen ölgeschmierten Kompressoren höher als bei Trockenläufern. Einfacher formuliert: Sie brauchen mehr Energie, um die gleiche Menge Druckluft zu erzeugen. Ab einer Größenordnung von etwa 400 kW Leistung sind die ZR-Trockenläufer in jedem Falle effizienter. Schon im Neuzustand macht das einen Unterschied von 10 bis 15 % aus. Weil die Filter mit der Zeit verschmutzen und sich zusetzen, muss die Maschine mehr Leistung aufnehmen, um diesen wachsenden Widerstand zu überwinden und den eingestellten Druck sowie den Volumenstrom stabil zu halten.

Zahlreiche Eigenkonstruktionen

Die neue Baureihe verfügt über zahlreiche konstruktive Merkmale, die zu der hohen Effizienz beitragen. Dazu zählen vor allem die Verdichterelemente, ein neues Kühlerdesign sowie eine verbesserte Steuerung. Alle Elemente sind in einem kompakten, schallisolierten Gehäuse untergebracht, sodass der ZR nur noch an das Stromnetz, die Druckluft- und die Kühlwasserleitungen angeschlossen werden muss.

Angetrieben werden die Kompressoren von zwei leistungsstarken Permanentmagnetmotoren, die schon heute der künftigen Effizienzklasse IE5 entsprechen, sowie der in dieser Baureihe erstmals eingesetzten Neos-VSD+-Technologie zur Drehzahlregelung. Dieses Konzept ermöglicht es, dass beide Verdichtungselemente mit unterschiedlicher Drehzahl laufen können, was die Effizienz weiter verbessert. Die Anpassung der Leistung an den tatsächlichen Bedarf reduziert den Energieverbrauch des ZR 90–160 VSD+ sowie die damit verbundenen Kosten und Umweltauswirkungen erheblich. Die wassergekühlten IP 66-Permanentmagnetmotoren sind auf Effizienz und hohe Zuverlässigkeit hin ausgelegt. Das gilt auch für die Umrichter; beides sind Atlas-Copco-eigene Entwicklungen. Die Neos-Umrichter wurden eigens für Kompressoren konstruiert und gekapselt. Dies ist beispielsweise in weiten Teilen der Prozessindustrie relevant, wo sich feine Stäube auf Maschinenteile setzen.

Eingebauter Drehtrommeltrockner

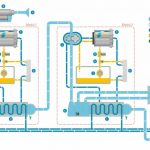

In der Full-Feature-Variante (ZR 90–160 VSD+ FF) verfügen die Kompressoren zudem über einen eingebauten Drehtrommeltrockner des Typs MDG (siehe Grafik). Dieses Gerät wurde für einen stabilen Drucktaupunkt von -40 °C entwickelt und von Atlas Copco in diesem Jahr auf der Anuga Foodtec in Köln erstmals vorgestellt. Der MDG erzeugt die hohe Druckluftqualität in Bezug auf die Restfeuchte weitaus effizienter als andere Trockner. Als Heat-of-Compression-Trockner benötigt der MDG neben der Wärme aus dem Verdichtungsprozess des Kompressors nur 0,2 kW an elektrischer Energie, um den Trommelmotor zu betreiben. Wie bei allen Trommeltrocknern von Atlas Copco ist der zusätzliche Energiebedarf damit sehr niedrig, da der MDG weder zusätzliche Heizelemente noch ein Gebläse und auch keine Spülluft benötigt, um die niedrigen Taupunkte zu erreichen. Zudem spart der MDG als eingebauter Trockner gegenüber einem vergleichbaren externen Adsorptionstrocknern auch noch viel Platz; denn es sind keine externen Rohre nötig, keine Elektrokabel, keine Heißluftzuführung und keine Kondensatableitung.

Ölfreie Druckluft der Klasse 0

Alle Komponenten im Verdichterelement der neuen ZR-Kompressoren, insbesondere die Profile, die Lagerung und die Beschichtung der Rotoren, wurden für möglichst hohe Effizienz und Langlebigkeit neu entwickelt. Design und Abdichtung der Luftkammer stellen eine physikalische Trennung zwischen Öl- und Luftkreislauf sicher, wodurch kein Öl in die Druckluftkammer eindringen kann und die Luft absolut ölfrei nach der Klasse 0 gemäß ISO 8573-1 verdichtet wird.

Die neu gestalteten Kühler wurden mit Edelstahlrohrbündeln ausgerüstet, deren Austauschoberfläche vergrößert wurde, um die Kühlleistung noch weiter zu verbessern. Zudem verfügen die Kühler über spezielle Wasserabscheider, die ebenfalls die Effizienz der Maschine steigern.

Visualisierung aller Maschinendaten

Der Neos-Umrichter kommuniziert direkt mit der benutzerfreundlichen Elektronikon-Mk5-Touch-Steuerung. Diese gibt Warnhinweise aus, kennt die Wartungsintervalle und visualisiert online den aktuellen Maschinenzustand. Das Datenüberwachungsprogramm Smartlink ist als Standard integriert. Dieses Fernmeldesystem erlaubt eine Analyse des gesamten Druckluftsystems und bietet die Möglichkeit, vorbeugende Wartungen zu planen.

Die Maschinen der Serie ZR 90–160 VSD+ arbeiten mit der übergeordneten Steuerung Optimizer 4.0 von Atlas Copco zusammen. Die Steuerung wählt die jeweils effizienteste Kombination unter den Kompressoren einer Druckluftstation aus. Dadurch werden alle Druckluftverbraucher jederzeit so energiesparend wie möglich mit dem erforderlichen Druck versorgt und zugleich ausgeglichene Betriebszeiten erzielt. Auch Drucklufttrockner können durch den Optimizer 4.0 gesteuert werden. Über die intuitive Benutzeroberfläche kann der Bediener die Leistung und den Energieverbrauch jeder Maschine sowie des gesamten Systems einsehen. Der Optimizer 4.0 kann auch über einen Kunden-PC überwacht werden. Zudem können die neuen ZR-Kompressoren in eine Premium-Instandhaltungsvereinbarung aufgenommen werden, in der sich Atlas Copco um alle Wartungsarbeiten, Upgrades, Reparaturen und eventuelle Ausfälle kümmert.

Suchwort: dei1018atlascopco