Korrosionsvorgänge an statischen und dynamischen Dichtverbindungen in Rohrleitungen, Pumpen, Armaturen und Behältern verursachen vermeidbare Kosten und können die Betriebssicherheit und Betriebsdauer von Anlagen vermindern. Mithilfe von geeigneten Dichtwerkstoffen und durch konstruktive Maßnahmen lässt sich Korrosion in Dichtverbindungen deutlich reduzieren.

Der Autor: Rainer Zeuß Manager Technical Sales, SGL Carbon

Auch wenn das Erscheinungsbild von verschiedenen Korrosionsfällen auf den ersten Blick oft ähnlich ist, so muss zwischen verschiedenen Korrosionsmechanismen – ausgelöst durch unterschiedliche Ursachen – unterschieden werden. Die wichtigsten im Zusammenhang mit Dichtungswerkstoffen auftretenden Korrosionstypen sind Kontaktkorrosion, Spaltkorrosion und elektrochemische Korrosion. Da in der Praxis selten nur einer dieser Mechanismen isoliert auftritt, ist es oft schwierig, eine eindeutige Schadensanalyse durchzuführen.

Kontaktkorrosion

Kontaktkorrosion entsteht bevorzugt dann, wenn ein Dichtungswerkstoff Bestandteile enthält, die im Kontakt mit einer metallischen Dichtfläche eine chemische Reaktion mit derselben hervorrufen. Oft tritt diese Korrosionsform in Verbindung mit Spaltkorrosion auf. Der wohl am häufigsten vorkommende Schadensfall – sowohl an Armaturenspindeln (Bild 1) als auch an Flanschen (Bild 2) – tritt bei Flachdichtungen oder Stopfbuchspackungen auf, die durch einen hohen Chloridanteil Lochkorrosion an Cr/Ni-Stählen verursachen. Durch Umstellung des Dichtungswerkstoffs auf chloridarme Materialien auf Basis von PTFE oder flexiblem Grafit können diese Effekte reduziert werden.

Der Schwefelgehalt eines Dichtungsmaterials spielt ebenso eine Rolle. Hier ist wichtig, in welcher Form der Schwefel vorliegt, insbesondere in welcher chemischen Wertigkeit. Als kritisch gelten die Wertigkeiten -2 und +4 (Sulfid und Sulfit), auch als aktiver Schwefel bezeichnet. Bei Schwefel mit der Wertigkeit +6 muss man unterscheiden zwischen der ebenfalls als kritisch einzustufenden freien Schwefelsäure und dem Schwefel, der als Sulfat vorliegt, und als weniger kritisch angesehen wird.

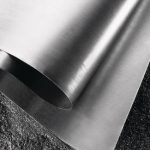

Bild 3 zeigt die Korrosion an Metallscheiben, mit denen – eingelegt in destilliertes Wasser – mittels Kunststoffschrauben zwei verschiedene Dichtungsmaterialien verspannt waren. Man erkennt deutlich, wie der Gehalt an Verunreinigungen im Dichtungsmaterial die Lebensdauer einer Flanschverbindung herabsetzt. Bei der Herstellung von Graphitfolie (Bild 4) und der daraus wiederum produzierten Sigraflex-Plattenware legt SGL Carbon daher großen Wert auf die Vermeidung von Verunreinigungen.

Eine weitere Korrosionsquelle kann in bestimmten Beschichtungen oder Imprägnierungen von Dichtungsmaterialien liegen, die bei höheren Temperaturen korrosive Zersetzungsprodukte freisetzen. Bei chlorhaltigen, organischen Verbindungen ist dies in der Regel HCl. Bei PTFE werden hochkorrosive Fluorverbindungen freigesetzt. Dieser Zersetzungsprozess beginnt bereits bei Temperaturen ab etwa 300 °C, d. h. auch wenn die Kurzzeitbeständigkeit von PTFE bei ca. 400 °C liegt, sollte die Dauereinsatztemperatur von PTFE-haltigen Dichtungsmaterialien nicht über 300 °C liegen.

Spaltkorrosion

Der Korrosionsmechanismus wird hier auf Konzentrationsunterschiede (z. B. von Sauerstoff) in engen Spalten, wie sie bei Dichtungen häufig anzutreffen sind, und daraus resultierenden elektrochemischen Potenzialdifferenzen zurückgeführt. Durch die Potenzialunterschiede können elektrochemische Korrosionsströme fließen, wobei durch Redox-Vorgänge Metall-atome in Form von Ionen in Lösung gehen. Reichern sich die Korrosionsprodukte an, tritt ein Selbstverstärkungseffekt auf, wodurch beträchtliche Metallmengen aufgelöst werden können. Diese Effekte treten besonders deutlich in Stopfbuchspackungen auf, wo konstruktionsbedingt immer ein mehr oder weniger ausgeprägter Dichtspalt auftritt. Der Betriebsdruck wird über die gesamte Packungslänge abgebaut, wobei sich von der unter Betriebsdruck stehenden Seite zur Atmosphärenseite eine Verarmung an Betriebsstoff in der Packung selbst sowie entlang der Dichtflächen einstellt.

Bei Flachdichtungen sind Spaltkorrosionsvorgänge dann zu erwarten, wenn eine ungenügende Anpassung der Dichtungsoberfläche an die Flanschdichtflächen gegeben ist. Speziell bei relativ harten Dichtungen können bei Flanschblattneigungen oder Flanschverzügen Teilbereiche der Dichtflächen (insbesondere am inneren Umfang) ungenügend angepresst sein, wodurch sich ein Dichtspalt ausbilden kann. Diese Effekte werden noch kritischer, wenn versucht wird, das Verhalten der Dichtung durch eine Herabsetzung der Dichtungsdicke zu verbessern (Reduzierung der Relaxation). Um die genannten Probleme zu vermeiden, wird der Einsatz ausreichend dicker und kompressibler Dichtungen empfohlen. Eine Kompressibilität von >15 % ist dabei als Mindestanforderung anzustreben.

Ein hoher Chlorid- oder Fluoridgehalt kann als verstärkender Effekt noch hinzukommen. Langjährige positive Erfahrungen mit weicheren, anpassungsfähigeren Werkstoffen, insbesondere mit Grafitdichtungen auf Basis von Sigraflex, zeigen, dass diese Art der Korrosion weitestgehend vermieden werden kann.

Elektrochemische Korrosion

Diese Korrosionsform ist charakterisiert durch den Ablauf von elektrochemischen Prozessen in einer Ionen leitenden Phase (Elektrolyt). Hierbei muss die Korrosion nicht unmittelbar durch einen elektrolytischen Metallabtrag bewirkt werden, sie kann auch durch die Reaktion mit einem elektrolytisch erzeugten Zwischenprodukt (z. B. atomarer Wasserstoff) hervorgerufen werden. Kennzeichnend für die elektrochemische Korrosion ist die Abhängigkeit der Korrosionsvorgänge vom Elektrodenpotenzial bzw. vom elektrischen Strom, der durch die Phasengrenzfläche Werkstoff/Medium fließt (Definition nach DIN 50900, Teil 2).

Die Erklärung für diese Erscheinung lässt sich aus der elektrochemischen Spannungsreihe der Elemente ableiten. Durch Bildung von galvanischen Elementen, d. h. durch bestimmte Anordnungen von unedlen mit edleren Elementen, insbesondere Metallen, bei gleichzeitiger Anwesenheit eines Elektrolyten wird das unedlere Element oxidiert und geht in Lösung.

In Dichtverbindungen bilden sich durch das Zusammenwirken von unterschiedlichen Werkstoffen, Metallen bzw. Legierungen, oft galvanische Elemente. Dies kann bedingt sein durch:

- unterschiedliche Flanschwerkstoffe (z. B. Anschluss von Rohrleitungen an Apparate)

- unterschiedliche Werkstoffe innerhalb eines Bauteiles (z. B. Armaturenspindel und Gehäusewerkstoff)

- das Dichtungsmaterial selbst

Im letzteren Fall kann dies eine metallische Dichtung aus einem für den Einsatzfall ungünstigen Werkstoff sein oder es können metallische Einlagen im Weichstoff sein. Auch der Weichstoff selbst kann elektrochemisch wirksam werden. Auf jeden Fall muss ein Elektrolyt anwesend sein, damit sowohl Transportvorgänge als auch die entsprechenden elektrochemischen Reaktionen ablaufen können.

Dem Werkstoff Grafit kommt eine Sonderstellung zu. Mit dem Kohlenstoff im Grafit sind Redox-Vorgänge nicht direkt möglich, sondern laufen nur bei Anwesenheit von reduzierbaren Elementen wie Sauerstoff ab.

Vermeidung von Korrosion

Mit Grafit- wie auch mit PTFE-Packungen kann es in Einzelfällen zu Korrosion an den Ventilspindeln kommen. Ursachen dafür sind:

- Spaltkorrosion

- Anreicherungen von Verunreinigungen und Korrosionsprodukten aus dem Rohrsystem

- Unreine Grafite mit zu hohen Gehalten an Chloriden, Fluoriden oder Schwefel

- Gefügestörungen in den Stählen

- Chloridhaltige Medien

Diese Ursachen können bei den komplexen Vorgängen in einem Packungsdichtspalt nicht immer eindeutig geklärt werden. Wenn ein Korrosionsprozess allerdings – aus welchen Gründen auch immer – einmal im Gange ist, so vermutet man, dass der Grafit dann eine gewisse unterstützende Wirkung hat. Falls in solchen Einsatzfällen, die in der Regel als Lochkorrosion auftreten, Schäden an den Spindeln nicht toleriert werden können, sollten Grafitpackungen aus Molybdat-inhibierter Grafitfolie (Sigraflex ZX) eingesetzt werden.

Der Einsatz dieser Antikorrosionstype hat sich seit über 25 Jahren in der Kraftwerkstechnik bewährt. Die Anwesenheit von Molybdat-Ionen (MoO4-2) verbessert die Widerstandsfähigkeit von passivierenden Cr/Ni-Stählen gegen Lochkorrosion dadurch, dass das Repassivierungspotenzial zu höheren Werten hin verschoben wird.

Man sollte in Stopfbuchspackungen aus Grafitfolie auf die Verwendung von zinkhaltigen Zusätzen verzichten (Prinzip der Opferanode). Durch die Entstehung von Zinkoxid als Nebenprodukt wird eine Volumenzunahme der Packung während des Betriebes bewirkt, was zu einer Blockierung der Spindel führen kann. Generell kommt es bei dieser Art der Inhibierung zu Reibungsproblemen zwischen Packung und Spindel.

In Flanschen und Rohrleitungen aus Kohlenstoffstahl ist aufgrund der geometrischen Oberflächenverhältnisse (elektrochemisch kleine wirksame Kathodenfläche der Dichtung [Innenumfang x Dichtungsdicke] gegenüber der gesamten anodisch wirksamen Innenoberfläche des Rohrleitungssystems) und der damit verbundenen sehr geringen Korrosionsstromdichte ein durch die Dichtung verursachter Korrosionsprozess vernachlässigbar. Bei Flanschen aus austenitischen Stählen sind elektrochemische Korrosionsvorgänge ausschließlich mit wässrigen elektrolytischen Medien möglich. Um das Auftreten von Korrosion in Dichtverbindungen zu vermeiden, werden folgende Empfehlungen gegeben:

- Ungünstige Metallpaarungen vermeiden

- Höherwertige Cr/Ni-Stählen mit besserer Beständigkeit gegen Lochkorrosion (höherer Mo-Gehalt) verwenden

- Dichtungsmaterialien mit niedrigen Gehalten an kritischen Verunreinigungen (Chlorid, Fluorid, Schwefel) einsetzen

- Grafitfolien mit Bariummolybdat-Inhibitor für Stopfbuchspackungen verwenden

- Bei Flanschverbindungen eine ausreichende und gleichmäßige Flächenpressung über die gesamte Dichtfläche sicherstellen

- Ein Dichtungsmaterial mit ausreichender Kompressibilität über 15 % wählen

- Qualifikation des Montagepersonals

Online-Info: www.cav.de/0411419

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: