Ethylenoxid und Propylenoxid finden als Grundstoffe in der chemischen Industrie und der Pharmazie vielseitig Verwendung. Aufgrund der krebserzeugenden Wirkung ist die Emission der Stoffe durch die TA-Luft begrenzt. Durch die Absorption in starken Säuren lassen sich diese Grenzwerte deutlich unterschreiten.

Dipl. Ing. Renirus Beijk, Dipl. Ing. Friedo Wech

Ethylenoxid (EO) und Propylenoxid (PO) wurden bereits 1984 in der MAK-Liste in Abschnitt III als „krebserzeugende Arbeitsstoffe“ Gruppe 2 aufgenommen. In der novellierten TA Luft 1986 wurde das Ethylenoxid aus der Klasse I der organischen Verbindungen in die Klasse III („krebserzeugende Stoffe“) umgestuft. Für EO und PO ist nach der TA-Luft die Emission auf 5 mg/Nm³ bei einem Massenstrom über 25 g/h begrenzt. Die nachfolgend beschriebene kompakte Absorptionsanlage für EO/PO erfüllt mit Absorptionsgraden von über 99,9% auch bei hohen Eintrittskonzentrationen die strengen Grenzwerte.

Eigenschaften der Epoxide

Beide Gase besitzen bei Normaltemperatur einen sehr hohen Dampfdruck (EO: 2080 mbar bei 30°C) und einen sehr niedrigen Flammpunkt (EO: -57 °C). Kritisch sind auch die weiten Explosionsgrenzen in Luft, die für EO bei Normaldruck zwischen 2,7 und 100 Vol.-% liegen. Aus diesem Grund werden EO und PO in der Regel inertisiert mit Stickstoff oder Kohlendioxid eingesetzt. Die Löslichkeit der Gase in wäßrigen Medien ist gering. So ergibt sich bei einer EO-Gaskonzentration von etwa 1 g/m³ eine Gleichgewichtskonzentration in Wasser von 0,1 g/l bei 30 °C. Die Löslichkeit wird durch gelöste anorganische Stoffe verringert, durch Glykole etwas erhöht.

Aus der schlechten Löslichkeit sowie dem erforderlichen hohen Absorptionsgrad ergibt sich bei Absorptionskolonnen ein hoher Waschflüssigkeitsbedarf. Gleichzeitig wird für die Regeneration der Waschlösung eine möglichst schnelle Reaktion benötigt.

Reaktion zu Glykolen

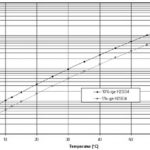

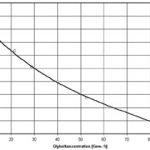

Ethylenoxid und Propylenoxid reagieren bereits mit Wasser zu biologisch gut abbaubaren Glykolen, die Reaktionsgeschwindigkeit ist jedoch bei Normaltemperatur äußerst gering. Sauer oder basisch katalysiert reagieren EO und PO erheblich schneller, abhängig von Temperatur und Katalysatorkonzentration. Abbildung 2 zeigt, daß die Reaktion quasi erster Ordnung erfolgt und sich die Reaktionsgeschwindigkeit mit steigender Konzentration H+-Ionen erhöht. Die Reaktionsprodukte Glykole verringern jedoch die Aktivität der Ionen stark (Abb. 3). Dies führt zu einer Begrenzung der maximal erlaubten Glykolkonzentration im Wäscher, entsprechend der Auslegung der Reaktionsstrecken. Je nach Aufgabenstellung ergeben sich hier maximale Konzentrationen im Bereich von 20 Gew.-% Glykole bei einem Schwefelsäuregehalt von mindestens 5 bis 10 Gew.%.

Die Reaktion verläuft stark exotherm (DHEO = -2180 kJ/kg). Dies führt zu einem Temperaturanstieg im Wäscher. Dadurch wird zwar die Reaktion beschleunigt, die Absorptionsgleichgewichte verschlechtern sich jedoch bei zunehmender Temperatur deutlich. Die Betriebstemperatur sollte bei etwa 10 bis 35 °C liegen. Falls Reaktions- und Pumpenwärme zu einem höheren Temperaturniveau führen, muß ein Wärmetauscher zur Kühlung installiert werden.

Hohe Absorptionsgrade

Der Flüssigkeitsdurchsatz durch die Gegenstromkolonne ist begrenzt. Bei dem erforderlichen Gesamtabsorptionsgrad von bis zu 99,9%, in besonderen Fällen auch deutlich mehr, ergeben sich dementsprechend viele Absorptionsstufen. Durch die Vermischung in der Flüssigkeitsvorlage, die in erster Näherung als ideal betrachtet werden kann, ergibt sich ein für die Umsetzung und mögliche Reaktionsgeschwindigkeiten sehr ungünstiges Reaktionsmodell. Spezielle nachgeschaltete Reaktionsstrecken ermöglichen in Verbindung mit der Reaktion in der Flüssigkeitsvorlage die notwendigen Umsätze.

Bei EO-Konzentrationen oberhalb der unteren Explosionsgrenze müssen die Absorptionsstufen aus leitfähigem Material gefertigt werden. Bei sehr hoher Eintrittskonzentration wird als erste Stufe eine Strahlwaschstufe eingesetzt, um so mit möglichst geringem Investitionsaufwand in einer leitfähigen Apparatestufe unter die untere Explosionsgrenze zu gelangen. Als Katalysatoren für die Absorption eignen sich starke Säuren wie Perchlorsäure, Schwefel- oder Phosphorsäure. Salzsäure und Bromwasserstoff weisen zwar auch hohe Aktivitäten auf, jedoch werden neben einfachen Glykolen auch toxische Chlor- und Bromglykole als Nebenprodukte gebildet.

Aufbau der Anlage

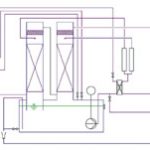

Die Anlage ist für die Absorption von Ethylenoxid aus Rohgas ausgelegt. Als Absorptionsmedium dient 10%-ige Schwefelsäure, die die Reaktion von Ethylenoxid mit Wasser zu Ethylenglykol beschleunigt. Die Anlage besteht aus zwei Füllkörperkolonnen (Abb. 4) und ist hinter einem Batch-Reaktor für die Erzeugung chemischer Zwischenprodukte aufgestellt. In der Anlage ist ein maximaler Überdruck von 20 mbar zulässig. Bei Nennlast beträgt der Druckverlust etwa 10 mbar.

Das Rohgas wird am Fuß der Kolonne K1 in die Anlage eingeleitet. Von dort aus gelangt es in die Füllkörperschüttung, in der es in intensiven Kontakt mit der nach unten laufenden Flüssigkeit tritt. Dabei wird das aufsteigende Gas gekühlt und mit Wasserdampf gesättigt. Gleichzeitig absorbiert die Flüssigkeit das im Rohgas vorhandene Ethylenoxid. Nachdem das Gas aus der Füllkörperschüttung austritt, wird es an der Verteildüse für die Flüssigkeit vorbei und durch einen Demister hindurch geleitet. Im Demister scheiden sich mitgerissene Tröpfchen vom Gas ab. In Kolonne K2 erfolgt dann die Feinabsorption des Ethylenoxids auf den spezifizierten Reingaswert. Das Gas wird abermals am Fuß der Kolonne aufgegeben und verläßt die Anlage als Reingas über den Kopf der Kolonne.

Weg der Prozeßflüssigkeiten

Aus einem für beide Kolonnen gemeinsamen Sumpf (B1) wird das Prozeßmedium zur Kühlung einem Wärmetauscher (W1) zugeführt. Von dort gelangt die Flüssigkeit an eine Verteilstelle und wird zu nahezu gleichen Teilen auf die Kolonnen verteilt. Die eingedüste Waschflüssigkeit durchströmt die Kolonnen von oben nach unten, nimmt das Ethylenoxid aus dem Gas auf und tropft vom unteren Ende der Füllkörperschüttung in den gemeinsamen Sumpf. Von dort wird das entstandene Ethylenglykol abgeführt. Der Sumpf wird mit Frischwasser und Schwefelsäure versorgt. In jedem Fall ist auf Wärmeentwicklung zu achten und die Zufuhr entsprechend langsam durchzuführen. Während des Prozesses werden kontinuierlich der Druck in den Zuleitungen der Kolonnen, die Temperatur des Prozeßmediums vor dem Wärmetauscher und die Durchflußmenge des Prozeßmediums nach dem Wärmetauscher bestimmt. Zur Füllstandskontrolle verfügt der Sumpf über ein Schauglas und zwei Füllstandsmelder. Unter- oder überschreitet der Füllstand die gewünschte Höhe, wird ein Alarm ausgelöst.

Weitere Informationen cav-321

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: