Digitale Technologien sind zukunftsorientiert und eröffnen dem Anwender viele neue Möglichkeiten. Die Punkt-zu-Punkt-verdrahtete, konventionelle Signalverarbeitung hingegen ist seit Jahren in den Anlagen etabliert und hat sich aufgrund ihrer einfachen Struktur bei der Realisierung des Explosionsschutzes durch Eigensicherheit bewährt. Viele Forderungen der funktionalen Sicherheit lassen sich durch konventionelle Geräte ebenso einfach umsetzen, und für die sicherheitstechnischen Nachweise genügen oft die Anwendung der anerkannten Regeln der Elektrotechnik sowie eine Betrachtung der Hardware mit ihren Strukturen und Ausfallwahrscheinlichkeiten.

Gerhard Jung

Das Spektrum der Prozessautomatisierung erstreckt sich von der chemischen und pharmazeutischen Industrie über Raffinerien bis hin zu kerntechnischen Anlagen. In diesen Industriezweigen finden sich die sichersten Anlagen der Welt. Besonders in Europa hat die hohe Bevölkerungs- und Anlagendichte in den letzten Jahrzehnten zu strengen Maßstäben im Bereich der Anlagensicherheit geführt. Allen Anlagen ist hierbei eines gemeinsam: Die Signalpegel verschiedenster Sensoren, Aufnehmer und Messzellen müssen präzise und zeitnah aufbereitet und übertragen werden. Ebenso zeitnah muss eine mehr oder weniger zentrale Intelligenz aus diesen Prozessinformationen Entscheidungen ableiten, um über Aktoren und Stellglieder den Prozessverlauf zu steuern.

Spannungsfeld für die Anlagenbetreiber

Die wirtschaftliche Herausforderung für den Anlagenbetreiber ist die höchstmögliche Anlagenverfügbarkeit. Die juristische Herausforderung ist eine mindestens ausreichende Anlagensicherheit. Diese Fixpunkte muss er – über die komplette Lebensdauer hinweg – immer wieder hinterfragen und gegebenenfalls dem Stand der Technik anpassen. Dazu stehen dem Betreiber (oder einem damit beauftragten Anlagenplaner/Errichter) Teilsysteme und Komponenten verschiedener Hersteller zur Verfügung, die er nach Bedarf zu einer Gesamtanlage kombiniert. Für die fachgerechte und verantwortungsvolle Umsetzung der Auflagen zur Anlagensicherheit haftet der Anlagenbetreiber:

- Er muss sicherheitstechnische Betrachtungen vornehmen, um die von der Anlage ausgehenden Risiken zu ermitteln.

- Er muss die Risiken durch quantitative, qualitative und organisatorische Maßnamen reduzieren.

- Er trägt die Verantwortung für das Zusammenwirken der Teilsysteme und deren Komponenten, die erst in reibungsloser Zusammenarbeit die risikoreduzierende Maßnahme darstellen können.

Anlagenerweiterung: digital und funktional sicher

Bei bestehenden Anlagen sind in der Regel bereits konventionelle Punkt-zu-Punkt-verdrahtete Signale (analog/kontinuierlich und binär/schaltend) vorhanden. Auf dieser vorhandenen Verdrahtungsstruktur kann bei Modernisierung oder Erweiterung aufgebaut werden. Ein großer Vorteil für die Modernisierung dieser bestehenden Anlagen ist das Hart-Protokoll, bei dem die digitale Kommunikation einfach über die vorhandene Verkabelung der Analogsignale erfolgt. Mit dem Hart-Protokoll wird dem Analogsignal ein digitales Signal aufmoduliert, das Informationen, beispielsweise über Grenz- oder Diagnosewerte zusammen mit dem Messwert überträgt, ohne die analoge 4…20-mA-Funktionalität zu beeinflussen. Auf digitalem Wege können nun die Feldgeräte in Engineering Tools oder in Leitsystemen eingebunden werden. Erst dadurch sind Informationen wie Messbereich, Kalibrierzustand, Gerätestatus oder Tag-Nummer der intelligenten Feldgeräte lesbar und können nach Veränderung wieder in den jeweiligen Geräten abgespeichert werden. Dem Betreiber öffnet sich damit mehr als nur die Tür zur digitalen Welt. Die Tragweite ist wesentlich höher einzustufen, denn nun sind für die Anlage die Vorteile beider Welten gleichzeitig verfügbar. Der Betreiber kann mit den Punkt-zu-Punkt-verdrahteten Analogsignalen die Vorgaben der funktionalen Sicherheit erfüllen und gleichzeitig mit der Hart-Funktionalität einen Schritt zur digitalen Signalverarbeitung vornehmen. Bestehen größere planerische Freiräume durch Neubauprojekte oder durch komplette Anlagenerneuerungen, rücken die digitalen Technologien in Form der Feldbusse noch stärker in den Vordergrund. Umfangreiche Messwerte können über Zweidraht-Verbindungen direkt in Rechner oder in Leitsysteme übertragen werden. Durch die digitale Vernetzung können die Informationen der Feldebene über die Hierarchieebenen hinaus – direkt oder indirekt – in Managemententscheidungen einfließen. Aber im Vergleich zu den analogen Technologien bedeutet die Digitalisierung der Vorgänge auch eine deutliche Erhöhung der Systemkomplexität. Ob die gewonnenen Daten auf digitalem Wege letztlich effizient und auf verwertbare Art und Weise ausgetauscht werden können, hängt von der Interoperabilität der beteiligten Subsysteme und ihrer Fähigkeit zur möglichst nahtlosen Zusammenarbeit ab. Durch die Komplexität dieser Systeme ist auch deren sicherheitstechnisches Verhalten schwerer zu beurteilen. Für den Anlagenbetreiber wird es damit schwieriger, seine Verantwortung wahrzunehmen: Schließlich muss er die Lebenszyklen der Applikationssoftware mit der Lebensdauer seiner Anlage in Einklang bringen und dabei noch die funktionale Sicherheit seiner risikoreduzierenden Einrichtungen nach jedem Softwareupdate erneut nachweisen.

Um dies zu vermeiden, bietet sich die Trennung in eine digital vernetzte Automatisierungs- und Überwachungsebene und in eine konventionell (direkt) verdrahtete, analog ausgeführte Schutzebene an.

Konventionelle Verdrahtung für die funktionale Sicherheit

Auch wenn die digitale Signalübertragung die Mess- und Automatisierungstechnik maßgeblich verändert hat, überzeugen die analogen und binären Signale der konventionell verdrahteten Technik durch ihre Einfachheit und nicht zuletzt durch die geringere Anzahl von Bauelementen in ihrem Schaltungsdesign. Dadurch ist die konventionelle Technik im Hinblick sowohl auf Grenzsituationen als auch auf das sicherheitsrelevante Ausfallverhalten transparent und berechenbar. Für die sicherheitstechnischen Nachweise genügen häufig die Betrachtungen der Hardware und die Anwendung der anerkannten Regeln der Elektrotechnik.

Kompatibilität und Vertrauensbereich eines konventionell verdrahteten, analogen 4…20-mA-Signals werden nur von wenigen, überschaubaren Randbedingungen bestimmt. Nicht zuletzt aus diesem Grund wurden in den letzten 30 Jahren etwa 75 % der weltweit installierten Anlagen mit dem 4…20-mA-Signal ausgeführt. Absolut gesehen sind das etwa 40 Millionen Feldgeräte und damit „die Erfolgsstory der Automatisierungstechnik“. Kennzeichen sind:

- einfache Technik

- weltweite Kompatibilität

- ein transparentes, diagnosefähiges Ausfallverhalten

Schon bei der Konzeption einer Anlage ist es für deren Sicherheit zwingend erforderlich, dass Risiken erkannt und Maßnahmen zur Beherrschung bereits im Vorfeld geplant werden. Sollen eine Anlage oder ein Teilsystem einer Anlage möglichst sicher instrumentiert werden, ist es empfehlenswert, deren Instrumentierung möglichst einfach und damit transparent zu halten. Durch die Vereinfachung der Instrumentierung steigen sowohl Verfügbarkeit als auch Sicherheit. Dies gilt ebenso für die Belange des beteiligten Personals. Von der Planung über die Bedienung bis zur Wartung gilt die Formel: Einfacher ist übersichtlicher, und übersichtliche Anlagen sind leichter zu verstehen und zu bedienen, einfacher in Betrieb zu nehmen und zu warten. Es liegt also nahe, den sicherheitsrelevanten Teil der Automatisierungsaufgabe mit einfachen, konventionell verdrahteten, analogen oder binären Signalen zu realisieren.

Transparentes Einheitssignal

Konventionelle Prozesssteuerungen arbeiten mit dem 4…20-mA-Einheitssignal. Die messtechnische Information, das eigentliche Nutzsignal, wird zur Kapselung einer weiteren Information, der Statusaussage, verwendet. So übermittelt das 4…20-mA-Analogsignal gleichzeitig Messwert und Statusaussagen zur Steuerung. Auf Basis der NAMUR-Empfehlung NE 43 ist ein Transmitter deshalb in der Lage, folgende Informationen zu übermitteln:

- Leitungsbruch: < 3,6 mA

- Unterschreiten des physikalischen Messbereiches: 4,0 mA…3,8 mA

- Nullpunkt des physikalischen Messbereiches: 4,0 mA

- Endwert des physikalischen Messbereiches: 20,0 mA.

- Überschreiten des physikalischen Messbereiches: 20,0 mA…20,5 mA

- Leitungskurzschluss: >21,0 mA

Die Plausibilität und die Zuverlässigkeit dieser Signalkette basieren letztlich auf der hohen Transparenz des Einheitssignals und dem Diagnosevermögen der Signalverarbeitung.

Zusammenarbeit mit dem Hersteller – wichtiger denn je

Beim Nachweis der Eigensicherheit (Explosionsschutzdokument) arbeiten Anwender und Komponenten- bzw. Systemlieferanten bereits seit Jahrzehnten erfolgreich Hand in Hand. Der jeweilige Hersteller liefert die Ex-relevanten Gerätedaten, der Anwender weist unter Beachtung seiner jeweiligen Randbedingungen (Kabellängen, Gasgruppe, weitere Geräte im Loop, besondere Bedingungen etc.) die Eigensicherheit anhand dieser elektrischen Werte rechnerisch nach. Die gleiche Vorgehensweise ist auch im Rahmen der funktionalen Sicherheit möglich. Auch hier werden numerische Kennwerte betrachtet und mathematisch verknüpft. Ebenso wie beim Nachweis der Eigensicherheit dürfen bestimmte Grenzwerte nicht überschritten werden und der Anwender muss seine jeweiligen Randbedingungen (Prüfintervall, Auswertestruktur, Fehler mit gemeinsamer Ursache, weitere Geräte im Loop, Diagnosevermögen etc.) berücksichtigen.

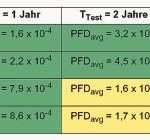

Ein Beispiel ist das Assessment des Transmitterspeisegerätes KFD2-STC4-EX1. In Abhängigkeit von den Diagnosefunktionen der Steuerung können die jeweiligen Anteile der sicheren Fehler, der Safe Failure Fraction (SFF), entnommen werden. Dieses Assessment gibt dem Betreiber eine Grundlage zur sicherheitstechnischen Berechnung. Die Transmitterspeisegeräte dienen als Schnittstellen zwischen den (eigensicheren) Transmittern und den Eingängen der Steuerung. Der Signalpegel beträgt 4…20 mA. Bei der Übertragung gemäß NE43 findet eine Unterscheidung zwischen dem Unterschreiten des Messbereiches (4,0 mA … 3,8 mA) und einem Leitungsbruch (<3,6 mA) statt. Ebenso kann zwischen dem Überschreiten des Messbereichs (20 mA … 20,5 mA) und einem Leitungskurzschluss (21 mA oder höher) unterschieden werden.

Die Rückschlüsse aus den Diagnosemöglichkeiten sind für die sicherheitstechnische Beurteilung von hoher Bedeutung. Kernstück der Betrachtung ist die Diagnosefähigkeit der Sicherheitssteuerung. Ist die Sicherheitssteuerung weder in der Lage einen Leitungsbruch noch einen Leitungskurzschluss zu erkennen, können nur 52 % der theoretisch zu erwartenden Fehler abgedeckt werden. Mit anderen Worten: Jeder zweite Fehler könnte, da unbemerkt, zum Versagen der Sicherheitsfunktion führen. Werden jedoch beide Fehlervarianten – der Leitungsbruch (Fail Low) und der Leitungskurzschluss (Fail High) – von der Sicherheitssteuerung erkannt, führen über 90 % der theoretisch zu erwartenden Fehler zu einem sicheren Zustand der Steuerungsausgänge. Das bedeutet im Gegenzug, dass nur etwa 10 % der möglichen Fehler der Sicherheitsfunktion abträglich sein können.

cav 426

Prozessautomation bei Pepperl + Fuchs

Ratgeber Anlagensicherheit

Fachbeiträge zur Anlagensicherheit

Fachbereich Messtechnik und Prozessautomatisierung im ZVEI

Unsere Whitepaper-Empfehlung

Flexibilität, Effizienz und Produktionssicherheit in der Teigherstellung steigern und Personalmangel ausgleichen. Wie Sie den Spagat mit smarter Automatisierung meistern, jetzt im E-Guide lesen.

Teilen: