Heutige Leitsysteme unterstützen die einfache Anbindung von ergänzenden Tools, z. B. zur Optimierung, nicht, da die Einbindung in der Regel einen Engineeringprozess voraussetzt. Um Eingriffe im Sensor über die Steuerung vom Leitsystem vorzunehmen, ist in der Regel sehr viel Aufwand nötig. Dieser wird gescheut, sodass ein solcher Eingriff – da man das lauffähige System nicht verändern möchte – wahrscheinlich erst gar nicht vorgenommen wird. Für

viele Anwender ist diese Situation unbefriedigend. Gleichzeitig fordert die Einbindung dieser Daten in Asset-Management-, Condition-Monitoring- oder weitere IT-Systeme höhere Bandbreiten und Ethernet-Unterstützung. Es ist bereits abzusehen, dass solche Anforderungen im Zuge der Digitalisierung und im Industrie 4.0-Kontext sicher noch einmal steigen werden. In der jüngsten Vergangenheit wurden daher eine ganze Reihe von Konzepten und Verfahren entwickelt, mit denen es möglich ist, auf die entsprechenden Daten zuzugreifen. Ein aktuelles Beispiel ist das NOA (Namur-Open-Architecture-Konzept), mit dem sich Monitoring- und Optimierungs-Anwendungen ohne Engineering des Systems erst einmal prototypisch, zeitlich begrenzt oder beständig integrieren lassen. Ethernet-basierte Kommunikationstechnologien wie Profinet, sind eine der tragenden Säulen in zukünftigen Automatisierungskonzepten, da sie für das sichere Weiterleiten der Informationen verantwortlich sind. Über die branchenspezifischen Profile ist Profinet zudem in der Lage, die Daten auch mit einer Semantik zu versehen, sodass diese eine nutzbringende Bedeutung bekommen. Über Profinet lassen sich nicht nur andere Netzwerke einbinden, etwa um vor- und nachgelagerte Produktionsschritte, wie z. B. Verpackungslinien zu integrieren, sondern eben auch Diagnosetools, Instandhaltungswerkzeuge oder einzelne zusätzliche Sensoren. Der Vorteil dabei ist, dass Profinet mit diesen unterschiedlichsten Netzwerken umgehen kann – im Gegenzug bedeutet dies für den Anwender, dass er nur noch ein einziges Netzwerk hat.

Mit OPC UA wird der Anschluss an überlagerte Ebenen über NOA ganz einfach realisiert werden können, ohne dass ein zusätzliches Netzwerk nötig wäre. PI kooperiert seit längerer Zeit mit der OPC Foundation mit dem Ziel der Nutzung von OPC UA in den Technologien von PI. So nutzt beispielsweise die von der PI in Kooperation mit der FieldComm Group tatkräftig vorangetriebene FDI-Spezifikation die OPC-UA-Dienste. Die dort schon angewandte Spezifikation OPC UA for Devices wird auch bei der Profinet-Abbildung herangezogen. Dank des schon immer offenen TCP/IP-Kanals bei Profinet-Netzen kann der OPC-UA-Zugriff über die Steuerungen, Gateways oder auch direkt auf unterlagerte Geräte erfolgen. Derzeit wird eine OPC-UA-Profinet-Companion-Spezifikation erstellt, die bis Mitte 2019 abgeschlossen sein soll. Die Gerätehersteller können unverändert die bewährten Profinet-Dienste integrieren, eine Darstellung der Informationen über OPC-UA-Dienste entsprechend dem definierten Mapping kann dann je nach Kundenanforderung in den entsprechenden Geräten erfolgen.

Prozessspezifische Anforderungen

Aber auch in anderer Hinsicht wurde Profinet in den vergangenen fünf Jahren auf die spezifischen Anforderungen der Prozessindustrie angepasst. Dazu gehören der Austausch zyklischer und azyklischer Daten, die Integration von Feldbussystemen über Proxies, Zeitsynchronisation und Zeitstempelung, Diagnose und Redundanz sowie die Anlagenkonfigurierung während des Betriebs. Auch im Profinet-Tester, mit dem in den akkreditierten PI-Testlaboren automatisierte Testdurchläufe durchgeführt werden, in dem sowohl die Konformität der Schnittstellenfunktionalität mit der Norm und die Interoperabilität zwischen Geräten unterschiedlicher Hersteller geprüft werden, wurden die spezifischen Anforderungen der Prozessindustrie inzwischen integriert.

Neue Wege im Ex-Bereich

Bei allen Aufgaben wurde immer sehr eng mit der Namur zusammengearbeitet. Dies gilt auch für das nächste Aufgabengebiet, wenn es darum geht, Feldgeräte mit Profinet-Schnittstelle für explosionsgeschützte Bereiche zugänglich zu machen.

Zum Hintergrund: Der Einsatz einer Ethernet-basierten Schnittstelle stößt derzeit bei Feldgeräten für die Prozessinstrumentierung, wenn z. B. die Anforderungen des Explosionsschutzes berücksichtigt werden müssen, an seine Grenzen. Abgesehen vom Explosionsschutz wird in der Prozessindustrie eine 2-Draht-basierte Kommunikation benötigt. Die Segmentlänge sollte hierbei in den weitreichenden Chemieanlagen bis zu 1000 m reichen und die Versorgung der Prozesssensorik bzw. -aktorik muss über die 2-Draht-Verbindung parallel zur Kommunikation (loop-power) erfolgen.

Da es sinnvoll ist, eine solche Entwicklung zu standardisieren, hatten zahlreiche Vertreter aus den Bereichen Fertigungs-, Prozess- bzw. Gebäudeautomatisierung sowie PHY-Hersteller im Juli 2016 einen IEEE Call for Interest initiiert. Bereits ein halbes Jahr später konnte die IEEE 802.3cg Task Force an der Spezifikation eines neuen Standards arbeiten. Auf dieser Basis können nun die ASIC-Hersteller einen Ethernet-PHY entwickeln, der in zahlreichen Anwendungen eingesetzt werden kann, wie der Gebäude-, der Fertigungs- oder eben auch in der Prozessindustrie.

Allerdings können die Besonderheiten eines Explosionsschutzes nicht von IT-Experten gelöst werden. Daher haben sich die drei Organisationen FieldComm Group (FCG), ODVA und PI (Profibus & Profinet International) sowie 11 Industriepartner des APL-Projektes (APL = Advanced Physical Layer) angenommen. Dabei geht es zum einen darum, eine APL-Schnittstelle mit sehr geringem Energiebedarf zu entwickeln, um eigensichere Feldgeräte zu implementieren. Hier wird bereits mit der DEKRA EXAM zusammengearbeitet. Zum anderen soll aber auch die Schnittstelle so gestaltet werden, dass diese noch wirtschaftlich ist. Schließlich gibt es Zigtausende von ganz einfachen Temperatur- oder Drucktransmittern an einem Chemiestandort. Teure Schnittstellen wären hier nicht realistisch.

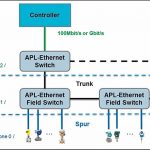

Das APL-Projekt unterstützt also die derzeitigen Arbeiten der IEEE 802.3cg Task Force. Die Randbedingungen stehen bereits fest: Der neue Ethernet-Standard besitzt eine Datenrate von 10 Mbit/s, kann gleichzeitig über eine 2-Draht-Leitung (= Full Duplex Kommunikation) senden und empfangen und verfügt über eine optionale Energieversorgung der angeschlossenen Endgeräte über die 2-Draht-Leitung (Power over Data Line). Eine wichtige Kernaufgabe des APL-Projektteams ist es, die Interoperabilität von APL-Komponenten sicherzustellen. Dazu gehört die Spezifikation einer eigensicheren Kommunikation und Versorgung und dazugehöriger Profile, sodass Industrial Ethernet Feldgeräte in explosionsgefährdeten Bereichen bis Zone 0 bzw. Class I/Division 1 eingesetzt werden können. Außerdem wird dem Thema „Sicherstellen der Konformität und damit der Interoperabilität der Geräte“ eine hohe Bedeutung beigemessen.

Inzwischen werden schon Conformance Tests und EMV-Prüfungen definiert sowie Guidelines für die Installation und Testszenarien entwickelt sowie Referenzimplementierungen angegangen. Dem APL-Team geht es nun darum, möglichst bald einen Piloten aufzusetzen, um gemeinsam mit den Anwendern Erfahrungen mit der neuen Technologie zu sammeln. Mit ersten zertifizierten APL-Geräten rechnet man im Jahr 2021.

Suchwort: cav0618profibus

Halle11.0, Stand C43

Hier finden Sie mehr über: