Dank modernster digitaler Automatisierungsarchitektur und hervorragendem Projektmanagement ist es dem in Shanghai ansässigen Unternehmen Secco gelungen, den Zeitrahmen für die Inbetriebnahme einer der größten Petrochemieanlagen Chinas zu sprengen. Der aus insgesamt 10 Einzelanlagen bestehende Gesamtkomplex wurde in absoluter Rekordzeit errichtet. In nur 27 Monaten erschuf das Unternehmen einen voll funktionsfähigen Ethylencracker aus dem Nichts und war so schon drei Monate vor dem eigentlichen Stichtag am Ziel. Dieser Erfolg ist nicht zuletzt der Entscheidung zu verdanken, einen Main Instrument Vendor mit der Projektleitung zu betrauen und die digitale Automatisierungsarchitektur von PlantWeb und Fieldbus Foundation einzusetzen.

Adrian Howell, Stanley Ee

Als sich Secco, ein Joint Venture zwischen BP, Sinopec und der Shanghai Petrochemical Corporation (SPC), entschloss, eine neue petrochemische Anlage zu bauen, setzte sich das Unternehmen drei Ziele:

- Der Komplex sollte eine Anlage von Weltklasse werden, die Chinas wachsende Abhängigkeit von petrochemischen Importen verringern hilft. Die Anlage sollte Autonomie schaffen und Kontrolle über die gesamte Produktionsleistung ermöglichen, d. h. vom Ausgangsmaterial bis hin zum petrochemischen Endprodukt am Schluss der Produktionskette.

- Es war geplant, die Anlage mit modernster Automatisierungstechnik auszustatten, um dem Unternehmen langfristig Wettbewerbsvorteile zu verschaffen.

- Der gesamte Komplex sollte schon 2 ½ Jahre nach dem ersten Spatenstich voll funktionsfähig sein.

Projektbeschreibung

Die 2,7 Mrd. US$ Ethylencrackeranlage befindet sich im Shanghai Chemical Industrial Park in der chinesischen Provinz Shanghai etwa 50 Kilometer südwestlich von Shanghai. Der Bau der Anlage machte die Zusammenarbeit von Secco, der Stadt Shanghai und der chinesischen Regierung erforderlich. Die Anlage verringert Chinas Abhängigkeit von Importen und kann es mit jeder anderen Anlage weltweit aufnehmen.

Der Gesamtkomplex umfasst zehn Einzelanlagen (denen bei Bedarf noch zwei weitere hinzugefügt werden können) mit einem Hauptethylencracker, der 900 000 Kubiktonnen Ausgangsmaterial pro Jahr produzieren kann. Mit diesem Ausgangsmaterial werden auch andere Anlagen beliefert, um Produkte wie Polyethylen (600 000 Mio. Tonnen/Jahr), Polypropylen (250 000 Mio. Tonnen/Jahr), Styrol (500 000 Mio. Tonnen/Jahr), Polystyrol (300 000 Mio. Tonnen/Jahr), Akrylnitril (260 000 Mio. Tonnen/Jahr), Aromate (200 000 Mio. Tonnen/Jahr) und Butadien (90 000 Mio. Tonnen/Jahr) herzustellen und die notwendige Energieversorgung zu sichern. Eine weitere Anlage des Gesamtkomplexes ist Eigentum von Lucite, wird aber auch von Secco betrieben. Bei allen 10 Secco-Anlagen handelt es sich um die größten ihrer Art weltweit. Ihre Gesamtjahresleistung beläuft sich auch ca. 2,3 Mio. Kubiktonnen chemischer Produkte.

Die Zielsetzungen des Projekts bedingten die Option für zwei Strategien, die bisher nur selten in Anlagen dieser Größe angewendet wurden:

- Secco beauftragte nicht einen Generalunternehmer mit der Projektleitung, sondern engagierte ein integriertes Projektmanagement-Team, das jeder führenden Einzelanlage einen Subunternehmer zuordnete. Secco entschied sich für Emerson Process Management als Main Instrument Vendor (MIV), und zwar nicht nur für die Entwicklung und Implementierung der Automatisierungs- und Steuerungssysteme, sondern auch zur Koordinierung der Zusammenarbeit von zahlreichen internationalen und regionalen Herstellern für alle 10 Einzelanlagen.

- Des Weiteren wollte Secco den derzeit verfügbaren Technologien im Bereich der digitalen und intelligenten Feldkommunikation zum Durchbruch verhelfen, indem sie Fieldbus Foundation eine zentrale Rolle bei der Automatisierung der Anlage zuwies. Mit Hilfe der Feldbustechnologie konnten nicht nur der Bau und die Inbetriebnahme der Anlage stark vereinfacht, sondern – wie von den Anlagenbetreibern erwartet – auch die Wartungskosten um ein Drittel gesenkt werden.

Wettlauf mit der Zeit

Der straffe Zeitrahmen stellte die größte Herausforderung dar. Es galt, in nur 2 ½ Jahren eine voll funktionsfähige Anlage der Spitzenklasse aus dem Nichts zu erschaffen. Bereits im Jahr 2001 wurde bei der Erstellung der Konstruktionspläne ein Hauptziel festgelegt: das Werk sollte bis Juli 2005 einsatzbereit sein. Zum damaligen Zeitpunkt schien dieser Termin schier undenkbar. Hierfür musste ein gigantischer Ethylencracker ans Netz gehen und sicher-gestellt werden, dass auch alle nachgeschalteten Anlagen funktionstüchtig und betriebsbereit sind. Und all dies sollte mit einer Technologie erzielt werden, mit der die meisten der Beteiligten damals noch nicht vertraut waren.

Für einen reibungslosen Gesamtanlagenstart wurden die nachgeschalteten Einzelanlagen vor dem Ethylencracker zunächst mit importierten Ausgangsmaterialien angefahren, um auf Nummer Sicher zu gehen. Dies funktionierte ausgezeichnet; besonders der Start der Polypropylenanlage war ein voller Erfolg.

Der Versorgungskessel wurde am 23. August 2004 in Betrieb genommen, und die mechanischen Arbeiten an allen zehn Einzelanlagen konnten am 28. Dezember 2004 abgeschlossen werden. Im Februar 2005 gingen die nachgeschalteten Anlagen ans Netz und der Ethylencracker konnte am 18. März 2005 in Betrieb genommen werden: über vier Monate vor dem festgelegten Stichtag. Die Einrichtphase des Ethylencrackers vom Start bis zum vorschriftsmäßigen Betrieb betrug nur 10 Stunden und 45 Minuten.

Erfolg durch den Einsatz eines MIV

Secco entschied sich für den Einsatz eines MIV als optimale Projektlösung. Es wurde ein Main Instrument Vendor gesucht, der die Automatisierungs- und Steuerungssysteme in Zusammenarbeit mit Secco implementieren und die Koordination der Zusammenarbeit von zahlreichen nationalen und internationalen Engineer-Procure-Construct-(EPC)Unternehmen übernehmen sollte, die am Bau der zehn Einzelanlagen beteiligt waren.

Nach Prüfung mehrerer Unternehmen entschied man sich für Emerson Process Management, das einerseits über ein umfangreiches digitales Automatisierungsspektrum mit hochqualitativen Feldinstrumenten und -systemen und andererseits über langjährige Erfahrung in der Leitung von Projekten dieser Größenordnung verfügt. Emerson und Secco erstellten Rahmenverträge für alle beteiligten EPC-Subunternehmer, um so die laufenden und zukünftigen Arbeiten auf dem Gelände zu synchronisieren. Der Weg zum Ziel war für Secco der synchrone Ablauf der einzelnen Prozesse in allen zehn Anlagen. In seiner Funktion als MIV definierte Emerson technische Vorgaben, deren Standardisierung und Einhaltung durch alle beteiligten Unternehmen überwacht wurde, was für einen reibungslosen Arbeitsablauf im eng verwobenen Gesamtkomplex von großer Relevanz war.

So stellte Emerson ein eigenes Team für alle zehn Einzelanlagen zur Verfügung, damit diese sich voll und ganz auf ihre jeweilige Anlage konzentrieren konnten. Zusätzlich wurden ein Gesamtprojektleiter, ein Bauleiter und ein Qualitätsmanager ernannt, die alle zehn Anlagen rund um die Uhr beaufsichtigten.

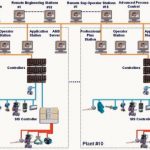

Der Einsatz eines MIV war auch maßgeblich für den Erfolg der Secco-Strategie, nur eine einzige Leitwarte für alle zehn Anlagen zu verwenden, verantwortlich. Um die zahlreichen unterschiedlichen Systeme einschließlich der 14 Außenstationen ökonomisch sinnvoll in einer einzigen Leitwarte miteinander verbinden zu können, waren einheitliche Systeme gefragt. Die Projektleitung durch den MIV Emerson war bei der Synchronisierung eine große Hilfe, während die digitale Automatisierungsarchitektur mit Feldbuskommunikation die notwendige Technologie bereitstellte.

Digitale Automatisierung

Die digitale PlantWeb-Architektur von Emerson wird im gesamten Anlagenkomplex verwendet und stellt die größte Feldbusinstallation weltweit dar. Über 13 000 der insgesamt 20 000 Geräte sind per Feldbustechnologie miteinander vernetzt und liefern digitale Prozess-, Steuer- und Diagnosedaten. Der Komplex ist mit mehr als 48 000 Schaltkreisen mit etwa 166 000 Ein-und Ausgängen ausgestattet. Etwa 25 000 Schaltstellen sind fest mit dem Automatisierungssystem verkabelt. Über 70 000 Kabel wurden in der Anlage verlegt. Die digitale Architektur umfasst zehn DeltaV-Systeme mit nur einem Global Historian und Fernbedienfunktionen. Alle zehn Automatisierungssysteme werden von einer einzigen Leitwarte aus gesteuert.

Feldbustechnologie von Anfang an

Feldbusgeräte und -systeme bieten mehrere entscheidende Vorteile wie z. B. Offenheit und intelligente Anlagenverwaltung. Für jeden einzelnen Prozess wurden die am Besten geeigneten Instrumente ausgewählt, auch wenn nicht alle von Emerson selbst geliefert werden konnten. Die Integration von Fremdgeräten hat die Flexibilität des PlantWeb-Systems mit Fieldbus Foundation um ein Vielfaches erhöht, da dieses Automatisierungssystem ja als offene, standardisierte Plattform mit Anschlussmöglichkeit für weitere, den üblichen Industriestandards entsprechende Geräte ausgelegt ist.

Secco war sich sehr wohl im Klaren darüber, dass man mit der Feldbus-Lösung beachtliche Kabellängen einsparen könnte, entschied sich aber beim Anschluss der Geräte an die einzelnen Segmente ganz bewusst für die konventionelle Methode. Die technischen Vorgaben ließen nicht mehr als 12 unterschiedliche Geräte zu, wobei sich der Durchschnitt auf fünf Geräte pro Segment belief und jedes Segment zwischen zwei und elf Geräten steuern kann. Die Feldsbustechnologie ermöglichte die Anwendung einer einfachen PID-Steuerung für die intelligenten Feldgeräte. Es wurde beschlossen, die PID-Algorithmen in der Endsteuerung zu platzieren – also in den Ventilsteuereinheiten. Diese so genannte Control-in-the-Field-(CIF)Steuerung trägt dazu bei, die Stabilität innerhalb eines akkurat verteilten Steuerungssystems zu optimieren. Zudem wird der Kommunikationsaufwand zwischen dem Automatisierungssystem und den Feldgeräten durch die CIF-Steuerung deutlich reduziert, was wiederum deren Zuverlässigkeit erhöht. Für die Ventilsteuerung wurden nur einfache Schaltkreise verwendet; sämtliche komplizierteren Steuerungsvorgänge wie z. B. Kaskaden- oder Mehrfachschaltungen werden durch das digitale Automatisierungssystem DeltaV ausgeführt. Die Sperre der Steuerungsfunktion kann von jedem beliebigen Feldgerät oder vom Automatisierungssystem aus eingeleitet werden, da sie aus einer einfachen Drag-and-drop-Softwareanwendung besteht.

Anlagenverwaltung im Dienste der Inbetriebnahme

Innerhalb des PlantWeb-Systems liefern die intelligenten Feldgeräte auch Informationen über den jeweiligen Prozessablauf und den Anlagenzustand an AMS Suite. Secco entdeckt immer wieder neue Vorteile des Anlagenverwaltungssystems, das sich schon nach kurzer Zeit in vielen wichtigen Bereichen bewährt hat, so z. B. dank der Nutzung von AMS Suite. Der Intelligent Device Manager ermöglicht es, den inneren Senderbereich zu überprüfen ohne die Leitwarte verlassen zu müssen. AMS ValveLink dient zur Abfrage von Ventilsignalfolgen, so dass Secco den Ventilzustand überwachen kann und gegebenenfalls deren Arbeitsweise verbessern und so eventuelle Störungen vermeiden kann.

Asset Management Suite verlängert die Lebensdauer der Anlagen erheblich, indem sie eventuelle Probleme „vorhersagt“, bevor diese tatsächlich auftreten, so dass vorbeugende Maßnahmen ergriffen werden können. So lassen sich beispielsweise alle von den intelligenten Ventilen übermittelten Informationen anzeigen und die Schwankungen im Reibungskoeffizienten analysieren, was wertvolle Hinweise auf mögliche Undichtigkeiten oder andere Störungen an der Anlage gibt.

cav 400

Shanghai Chemical Industry Park

Der Shanghai Chemical Industry Park (SCIP), ein Industriegebiet mit vorwiegend petrochemischen Anlagen, befindet sich am nördlichen Ende der Hang-zhou-Bucht etwa 50 km vom Stadtzentrum Shanghais entfernt. Die Gesamtfläche des geplanten Industriegebiets beträgt 29,4 km2. In seiner westlichen Ausdehnung stößt das Industriegebiet an das bereits bestehende SPC-Gelände und gemeinsam bilden diese einen 60 km2 langen chemischen Produktionsgürtel. Für die erste Bauphase ist ein Investitionsvolumen von 150 Mrd. RMB vorgesehen, das hauptsächlich für die petrochemische und Erdgasindustrie, für Anlagen zur Gewinnung neuer synthetischer Materialien und für Projekte für nachgeschaltete Anlagen zur Weiterverarbeitung von chemischen Produkten bereitgestellt wird.

Mit seinem fortschrittlichen Entwicklungskonzept wird der Shanghai Chemical Industry Park als weltweit erstklassiges chemisches Industriegebiet konzipiert. Den Investoren stehen dank der hohen Konzentration an chemischen Anlagen, Energieversorgungseinrichtungen und Infrastruktur, Logistik, Umweltschutz und Verwaltungsdiensten die bestmöglichen Dienstleistungen zur Verfügung. Derzeit haben sich im Park bereits Projekte mit einem Kapitalvolumen von mehr als 8 Mrd. US$ angesiedelt. Multinationale Firmen wie z.B. BP, BASF, Bayer, Huntsman sowie große nationale Unternehmen, angeführt von Sinopec, SPC GPCC und HYG, sind die größten Investoren des Industrieparks. Schon bald wird hier die bedeutendste chemische Produktionsstätte Asiens und die größte und dichteste Ansammlung von chemischen Anlagen weltweit stehen.

Shanghai SECCO Petrochemical Co., Ltd

Shanghai Chemical Industry Park

Fieldbus Foundation

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: