Im Jahr 2000 startete Wacker ein Investitionsprogramm mit einem Volumen von mehr als 400 Mio. Euro zum Ausbau der Produktionsanlagen und der Werksinfrastruktur am Standort Nünchritz bei Dresden. Die Anlagen sollten dabei mit moderner Leit- und Steuerungstechnik ausgerüstet werden. Nach intensiven Marktuntersuchungen wurde das Prozessleitsystem PCS 7 in Verbindung mit dem explosionsgeschützten Remote I/O-System I.S. 1 als Standardlösung für die Automatisierungstechnik ausgewählt.

Die Vorteile beim Einsatz von Feldbustechnik zur kommunikativen Verbindung von Prozessautomatisierungssystemen und der Feldperipherie mit Transmittern, Sensoren und Aktoren sind inzwischen unumstritten. Verbesserte Funktionalität, Kosteneinsparungen bei Hardware, Montage und Inbetriebnahme sowie auch bei Wartung und Instandhaltung und ein hohes Maß an Flexibilität sprechen für sich. Dazu wünscht der Anwender eine Systemtechnik, die er einfach planen, installieren und bedienen kann. Das I.S. 1-System von R. Stahl erfüllt diese Kriterien. Alle Komponenten – die modular erweiterbare BusRail, die CPM mit CPU und Power-Modul und die I/O-Module für die anzuschließenden Prozesssignale – werden auf einer Standard-Hutschiene (DIN-Schiene) durch Aufschnappen montiert. Die I/O-Module können innerhalb der Systemgrenzen beliebig kombiniert werden, die Stromversorgung erfordert kein aufwändiges Engineering und die Firmware für Änderungen, Anpassungen oder Erweiterungen lässt sich einfach vom Server des Anbieters herunterladen.

In Kombination mit PCS 7

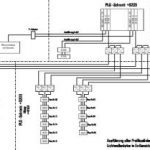

Das Projekt Alkoxy BS 15 am Wacker-Standort Nünchritz (Bild 1) war das erste Projekt für die Systemkombination PCS 7 – Remote I/O I.S. 1. Die Anlage mit einem Investitionsvolumen von mehr als 10 Mio. Euro produziert Bautenschutzmittel auf Siliconbasis. Der Komplex besteht aus zwei Teilanlagen mit jeweils zugehörigen Zwischenlagern, sowie einem zentralen Tanklager für Einsatzstoffe und Endprodukte. Die Busstruktur spiegelt diese Topologie wider, Teilanlagen sind jeweils Gruppen von Feldstationen zugeordnet, die wiederum über entsprechend separate Busstränge mit dem Automatisierungssystem gekoppelt sind (Bild 2).

Die Kommunikation zwischen Remote-I/O-Stationen im Feld in der Zone 1 und dem Prozessleitsystem PCS 7 erfolgt über Profibus DP, wobei alle Stationen redundant angekoppelt sind, d. h. jede Station verfügt über zwei separate CPMs, die mit dem primären bzw. redundanten Busstrang verbunden sind (Bild 3). Der primäre und redundante Bus wird von Station zu Station „geschleift“. Die Multidrop-Technologie erlaubt den Anschluss von bis zu zehn Feldstationen in Zone 1 an ein Bussegment. Dieses Maximum wurde bei keinem Bussegment ausgenutzt, so dass jederzeit im Bedarfsfall zusätzliche Feldstationen an die Gruppen angeschlossen werden können, wenn nötig auch ohne Unterbrechung der Kommunikation.

Grundsätzlich verfügt jede Feldstation des Systems I.S. 1 über einen Anschluss für den ServiceBus. Dieser übernimmt folgende Aufgaben:

- Konfiguration und Parametrierung von Feldstationen, wenn dies das Busprotokoll nicht erlaubt (z. B. Modbus RTU)

- Rückdokumentation der Busstruktur und Stationsbestückung

- Fehlerdiagnose in mehreren Stufen (Station, Modul, Signal)

- Loop check der kompletten Feldperipherie ohne angeschlossenes Automatisierungssystem

In der Anlage sind alle Feldstationen gruppenweise über den ServiceBus mit der Engineering-Station in der Messwarte gekoppelt. Das dort installierte Hart-Managementsystem gestattet es, auf alle an die I.S. 1 angeschlossenen Hart-Feldgeräte zuzugreifen.

Per Laptop prüfen und konfigurieren

Der Test der Installation (Loop checks) und die Inbetriebnahme gestaltet sich bei komplexen I/O-Systemen in größeren Anlagen oftmals schwierig, da sowohl Hardware- als auch Software-Tests teilweise gleichzeitig notwendig sind. R. Stahl hat mit dem selbst entwickelten IS Wizard ein Programm auf Windows-Basis geschaffen, mit dem sich u. a. das gesamte I/O-System per Laptop oder PC prüfen und konfigurieren lässt, auch wenn eine Verbindung zur übergeordneten Anlagensteuerung noch gar nicht besteht. Sämtliche an das Remote I/O-System angeschlossenen Sensoren und Aktoren können bewegt und überprüft werden. Diese Möglichkeit gestattet den Anlagentechnikern paralleles und unabhängiges Arbeiten am Automatisierungs- und Remote I/O-System, was bei der Realisierung komplexer Anlagen ein sehr großer Vorteil ist.

Nach der mechanischen Installation der Feldstationen, der Versorgung mit Hilfsenergie (24 V DC) und dem Anschluss der Feldgeräte an die Stationen konnten beim Projekt Alkoxy 15 während der Montage mit Hilfe des IS Wizard die Loop checks durchgeführt werden und zwar unabhängig vom Stand der Arbeiten am Prozessleitsystem. Dabei wurde direkt vor Ort in der Anlage, in der zu diesem Zeitpunkt noch keine Explosionsgefahr bestand, ein Laptop mit der jeweiligen Feldstation verbunden und mit dem IS Wizard alle notwendigen Tests der Feldstromkreise und Feldgeräte durchgeführt. Dadurch konnte viel Zeit und damit auch Geld während dieser heißen Phase gespart werden. Im Normalbetrieb ist der IS Wizard auf der Engineering-Station in der Messwarte installiert und kann von dort jederzeit über den ServiceBus genutzt werden.

LWL-Technik für den Ex-Bereich

Der Einsatz von LWL-Technik in der Automatisierungs- und Kommunikationstechnik ist außerhalb explosionsgefährdeter Bereiche üblich und mittlerweile unproblematisch. Um die Anwendung und damit die Vorteile der LWL-Technik auch für explosionsgefährdete Bereiche nutzbar zu machen, ist ein Hauptproblem zu lösen – das Energieniveau des Lichtes in solchen optischen Übertragungsstrecken so zu begrenzen, dass auch im Fehlerfall (z. B. bei Bruch eines Kabels) eine gefährliche explosionsfähige Atmosphäre nicht gezündet werden kann.

Mit den Feldbustrennübertragern der Reihe 9372 von R. Stahl stehen Trennstufen zur Verfügung, die neben der Gateway-Funktion für Kupfer- und LWL-Kabel auch die Begrenzung der optischen Energie in der LWL-Strecke übernehmen. Die Energie wird auf ein Niveau von <35 mW begrenzt, so dass eine Zündung im Fehlerfall ausgeschlossen ist. Mit dieser Lösung kann die LWL-Technik quasi wie im Nicht-Ex-Bereich auch in Zone 1 genutzt werden.

Die Übertragungsstrecken vom Feld zur Leitwarte sind komplett mit Lichtwellenleitern verkabelt (die Alkoxy-BS15-Anlage ist eine Freiluftanlage). Innerhalb der Freiluftanlage sind die einzelnen Feldstationen über Profibus-Kupferkabel multidrop verbunden.

Robuste Mechanik

Sämtliche Komponenten der I.S. 1-Feldstationen sind in explosionsgeschützten Gehäusen in der Zündschutzart Erhöhte Sicherheit „e“ der Baureihe 8146 aus glasfaserverstärktem Polyester untergebracht (Bild 4). Jede Station besteht aus zwei Einzelgehäusen, die seitlich aneinander geflanscht sind.

Die Stationen wurden auf Kundenwunsch mit Zuluftstutzen versehen. Durch diese wird Luft geleitet, die im Gehäuse für einen leichten Überdruck sorgt, der das Eindringen bzw. Ablagern aggressiver Materialien aus der Umgebung verhindert. Klimastutzen führen zudem eventuell auftretendes Kondenswasser aus dem Gehäuse ab.

Im Betrieb bewährt

Am 26. November 2001 wurde die Produktionsanlage bei Wacker nach zwei Jahren Projektlaufzeit offiziell in Betrieb genommen. Die Erfahrungen aus diesem Projekt sind in weitere Vorhaben eingeflossen und so wurden inzwischen drei weitere Anlagen mit Remote I/O von R. Stahl ausgerüstet. Mehr als 80 I.S. 1-Feldstationen in unterschiedlichster Ausführung arbeiten im Werk Nünchritz zuverlässig und tragen ihren Teil zum Erfolg dieses Projektes bei.

cav 403

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: