Der Produktionsleitrechner der Johns Manville GmbH sorgt dafür, dass bei der Herstellung von polyester-basierten Vliesen alle wichtigen produktions- und produktrelevanten Daten erfasst, gespeichert, komprimiert, ausgewertet und für die weitere Nutzung entsprechend aufbereitet werden. Das von Pragmatis konzipierte System zeichnet sich unter anderem durch seine intensive Verknüpfung mit den anderen DV-Systemen aus.

Das Werk Bobingen von Johns Manville, bis 1999 ein Standort der Hoechst AG, stellt ausschließlich Spinnvliese auf Polyesterbasis her. Über 90 % der Produktion in Bobingen geht in den Dachbahnensektor, in dem die Spinnvliese als Trägermaterial für bituminierte Dachbahnen zum Einsatz kommen. Weitere Einsatzgebiete sind die Gas- und Flüssigkeitsfiltration, z. B. in der Klimatechnik und der Automobilindustrie.

Systemvoraussetzungen

Bei den verschiedenen Trägermaterialtypen sind eine Vielzahl von Merkmalen wie Flächengewicht, Reißfestigkeit, Dehnungseigenschaften, thermische Eigenschaften, Dimensionsstabilität usw. entscheidend für die Qualität. Um diese Parameter jeweils genau einstellen zu können wird ein Produktionsleitsystem benötigt, das bevorzugt unter Windows lauffähig ist. Das System sollte einfach zu bedienen sein, eine leistungsfähige Datenbank enthalten und einen Datenaustausch mit Word und Excel ermöglichen. Außerdem geht es bei der Konzeption des Produktionsleitrechners darum, mit SAP kommunizieren zu können und den gesamten Materialstrom vom Wareneingang bis zum Warenausgang bzw. zur Lieferung ins Lager abzubilden. Johns Manville hat sich entschieden, den Produktionleitrechner von Pragmatis entwickeln zu lassen, da das Unternehmen bereits erfolgreich die LIMS-Software für das Betriebslabor konzipiert hatte.

Serverkonzept

Im Jahr 2001 wurde der Ersatz des bislang von einem externen Dienstleister bereitgestellten Datenbankservers, ein VMS-Cluster mit einem Oracle Parallel Server, geprüft. Eine Bedarfsanalyse stellte die bis dahin unterstellte Notwendigkeit einer echten 7-x-24-h-Verfügbarkeit in Frage: Es stellte sich heraus, dass trotz 24-stündigem Dreischichtbetrieb nicht eine Hochverfügbarkeit, sondern statt dessen kurze Failover-Zeiten für den Betrieb entscheidend sind. Kurze Systemausfälle können in der Produktion verkraftet bzw. kompensiert werden. Mit diesem Anforderungsprofil wurde schließlich ein Serverkonzept erstellt. Als zentraler Datenbankserver wird nun ein Compaq ProLiant ML530 (Xeon 866MHz, 788 MB RAM, 64 MB Smartarray Controller, 64 GB im Raidlevel 1) unter WinNT mit Oracle SE eingesetzt. Die Oracle-Datenbank wird im Archivmodus betrieben und täglich per Hotbackup gesichert. Die regelmäßigen Wartungs- und Kontrollarbeiten lassen sich mittels Remote-Inside-Board (z. B. zum Durchstarten) bzw. Remote-Konsolen-Software (z. B. zur Statuskontrolle) mittels VPN (Virtual Private Network) über das Internet durchführen.

Eine Besonderheit im Sicherungskonzept besteht in der Verwendung eines Failover-Servers zum Erreichen der gewünschten kurzen Ausfallzeiten. Dieser verfügt über eine identische Hardwareausstattung wie der Datenbankserver und wird normalerweise als Server einer technischen Abteilung eingesetzt. Im Falle eines Hardwareausfalls des Datenbankservers kann in kürzester Zeit durch Umstecken der Festplatten dieser Failover-Server in einen sofort betriebsbereiten Oracle-Datenbankserver verwandelt werden. Die Betriebskosten konnten durch dieses Serverkonzept halbiert werden.

Hoher Vernetzungsgrad

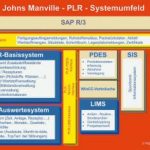

Charakteristisch für Johns Manville ist heute ein hoher Grad an Systemvernetzung unterschiedlichster DV-Systeme und eine starke Gerätekopplung. SAP, Produktionsleitrechner (PLR), Laborinformationsmanagementsystem (LIMS), Produktionsdatenerfassungssystem, Verbrauchsmeldungssysteme (WinCC) und weitere abteilungs- und gerätespezifische Systeme bilden trotz der starken Heterogenität auf der gemeinsamen Datenbankbasis Oracle ein hochintegriertes System. Mit dem LIMS werden Probeneingänge gebucht, Prüfaufträge generiert und online Messaufträge an die Materialprüfstellen geschickt. Die ermittelten Ergebnisse werden gegen Spezifikationen verglichen und nach dem Prinzip des Management by Exception kann zeitnah eine Freigabe für die Proben erfolgen. Abweichende Prüfergebnisse der Proben werden speziell dargestellt. Vom Prüfraum freigegebene Messwerte werden sofort in der Produktion angezeigt. Der Produktionsleitrechner bildet folgende Daten(ströme) ab: Roh- und Zusatzstoffzugänge und -verbrauchsmengen, Produktionsrezepturen, Beschickungsdaten, Stör- und Stillstandszeiten der Anlagen, Wertstoff- und Abfallmengen, Produktionsdaten und das Auswertesystem, ein Datamart mit Tages-, Wochen-, Monats-, Jahres- und Spezialberichten. Die Verbrauchsmengen werden sowohl rechnerisch als auch real ermittelt bzw. übernommen und gegenübergestellt. Besonders erwähnenswert ist ferner das Auswertesystem, das den alten mehrseitigen Tagesbericht durch den Einsatz eines Reportgenerators ersetzt hat. Der reduziert den Bericht nun auf eine DIN-A4-Seite, bietet aber gleichzeitig mehr und bessere Informationen.

Kommunikation mit SAP

Die Kommunikation mit SAP wird mittels transparenter Schnittstellentabellen, PL/SQL und Remote Database Link realisiert. In SAP generierte Fertigungsaufträge lassen sich durch Stored Procedure in den Prozessleitrechner übertragen. Ebenso werden täglich Produktionsdatenextrakte, Lagerplatzmeldungen u. a. in umgekehrte Richtung nach SAP übertragen. Der Einsatz dieser Schnittstellentechnik hat sich bewährt: Die für die zeitgesteuerten Schnittstellentransaktionen verwendeten Oracle-Jobqueues arbeiten zuverlässig und mit der im Oracle-Umfeld üblichen Programmiersprache PL/SQL lässt sich Schnittstellenlogik zu sauber gekapselten und hochperformanten Programmen verpacken. Transparente Schnittstellentabellen bieten den Vorteil der klaren Trennung zwischen der SAP-Welt und den technischen DV-Systemen in logischer und organisatorischer Hinsicht. Im System abgebildet wird für jede Vliesrolle, die produziert wird, eine eigene Identifikationsnummer, um die Produktion zurückverfolgen zu können: eine Anforderung aus der DIN ISO 9001. Um die Reproduzierbarkeit der spezifizierten Produkteigenschaften zu gewährleisten, werden für jedes einzelne Produkt die Bedingungen, unter denen es produziert wurde, festgehalten. So können bei einer erneuten Kampagne unter gleichen Voraussetzungen die gleichen Produkteigenschaften erzielt werden.

cav 480

www. pragmatis.de

Unsere Whitepaper-Empfehlung

Flexibilität, Effizienz und Produktionssicherheit in der Teigherstellung steigern und Personalmangel ausgleichen. Wie Sie den Spagat mit smarter Automatisierung meistern, jetzt im E-Guide lesen.

Teilen: