Nach dem Ergebnis einer im Juni 2001 veröffentlichten Studie ist das Marktvolumen für Durchflussmessgeräte in Europa zwischen 1997 und 2000 von 867,6 auf 890,3 Millionen US$ gewachsen. Magnetisch-induktive Durchflussmesser (MID) haben in diesem Markt einen Anteil größer als 27%. Durch moderne Produktionstechniken, die eine erhöhte Qualität bei verringerten Herstellungskosten mit sich bringen, haben die MID mit keramischer Messzelle in diesem Markt eine gestärkte Position gegenüber anderen Systemen erreicht.

Helmut Mayer

Der Vorteil des auf dem Faradayschen Induktionsgesetz beruhenden MID-Prinzips ist der lineare Zusammenhang zwischen der Fließgeschwindigkeit des elektrisch leitenden Mediums und der abgegriffenen Spannung. Dadurch lassen sich weite Messbereiche problemlos erfassen und ohne aufwändige Korrekturen direkt auswerten. Weitere Vorteile bietet dieses Messprinzip wegen des im praktischen Einsatz vernachlässigbaren Einflusses von Viskosität, Dichte, Druck und Temperatur des Mediums und durch den vollständigen Verzicht auf Einbauten im durchströmten Querschnitt.

Werkstoffprofil

Entscheidend für die hinreichende Reproduzierbarkeit des elektrischen Signals eines magnetisch-induktiven Durchflussmessers ist neben den Eigenschaften der elektrischen und mechanischen Komponenten die Formstabilität der rohrförmigen Messzelle unter Temperatur- und Druckbelastung. Sie beeinflusst den Abstand der Elektroden und damit die Präzision der Messung wesentlich. Die Auswahl der Werkstoffe für das Messrohr und die Elektroden sowie die geeignete Technik zur Verbindung der Elektroden mit dem Messrohr sind daher für die dauerhafte Zuverlässigkeit der MID von zentraler Bedeutung. Die Kernfähigkeiten der für Präzisions-MID geeigneten Werkstoffe lassen sich wie folgt zusammenfassen:

• nicht magnetisierbar

• Formänderung 0,1% bei maximaler Belastung durch Temperatur und Druck

• Leckrate für He 10-7 mbarl/s bei Druckbelastung mit 60 bar auf der Innenseite der Messzelle

• dampfsterilisierbar

• korrosionsbeständig in Säuren und Laugen

• für Anwendungen in der Lebensmittel-industrie zugelassen

Nach dem heutigen Stand der Kenntnis bieten keramische Werkstoffe das weitreichendste Potenzial zur Erfüllung dieses komplexen Profils, wobei speziell die Forderung nach besonderen chemischen und elektrischen Eigenschaften das einsetzbare Werkstoffspektrum auf Oxidkeramik auf der Basis von Aluminiumoxid und Zirkonoxid begrenzt. Das Ziel, die MID für die zu messenden elektrisch leitenden Medien möglichst universell einsetzbar zu machen, erfordert die Verwendung von Edelmetallen als Werkstoffe für die Elektroden. Nach den Ergebnissen verschiedener Vorstudien wird bevorzugt Platin eingesetzt, da dieses Metall in einem breiten Spektrum von Chemikalien beständig ist und sich wegen seiner thermischen und mechanischen Eigenschaften für die Herstellung hochvakuumdichter Verbindungen mit Oxidkeramik eignet.

Werkstoffentwicklung

Seit dem Beginn der gemeinsamen Entwicklung von Friatec und Krohne Messtechnik vor rund 20 Jahren, sind die prinzipiellen Anforderungen an die Messzelle unverändert geblieben, jedoch wurden über diesen Zeitraum hinweg sowohl die Werkstoffe als auch die Konstruktion der Messzelle fortlaufend optimiert. Ursprünglich wurde für alle produzierten MID-Durchmesser von DN 2,5 bis DN 100 Keramik aus Aluminiumoxid (Friatec, F 99,7) eingesetzt, die in den bekannten Anwendungsfällen der MID ausnahmslos korrosionsbeständig ist. In der Vergangenheit wurde in einigen Einzelfällen jedoch beobachtet, dass die Keramik bei Beanspruchung durch extrem schroffe Temperaturwechsel geschädigt werden konnte. Um die thermomechanische Belastbarkeit der Keramik zu steigern, wurde ihr Design mit Hilfe der Finite Element Analyse (FEA) optimiert und parallel dazu ein neuer keramischer Werkstoff entwickelt. Abbildung 1 zeigt in einer Gegenüberstellung die ursprüngliche Konstruktion und das im Produkt realisierte Ergebnis der FEA.

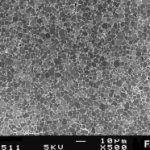

Für die weitere Steigerung der Thermoschockbelastbarkeit (TWB) der Keramik war zu erwarten, dass dieses Ziel durch die Erhöhung der Festigkeit des Werkstoffs zu erreichen sein würde. Ein Weg dazu ist prinzipiell die Reduzierung der Kristallitgrößen im Gefüge der Keramik. Vor diesem Hintergrund wurde ein neuer Werkstoff mit einem im Vergleich zu F 99,7 deutlich feiner kristallinen Gefüge und einer um ca. 25% höheren Festigkeit entwickelt (Friatec, FZT, Abb. 2).

Modernisierte Fügetechnik

Ein besonderes Augenmerk ist bei der Messzelle auf die Verbindung zwischen Keramik und Elektrode zu richten, da unterschiedliche Werkstoffe und daher unterschiedliche Werkstoffeigenschaften so miteinander zu verknüpfen sind, dass eine dauerhafte Leckagefreiheit unter Betriebsbedingungen sichergestellt ist. Die ursprüngliche Fügetechnik bestand darin, das Platin als massiven Stift während des Sinterprozesses in die Keramik einzuschrumpfen, so dass ein leckagefreier Verbund entstand. Die Produktion von Messzellen nach diesem Prinzip ist mit einem hohen technischen Aufwand verbunden. Diese Situation gab den Anlass zur Entwicklung einer Elektrode mit engerer thermischer Anpassung an die Keramik. Die Lösung war die Cermetelektrode, die aus einer Mischung aus keramischem Pulver mit Platinpulver hergestellt und nach einer Vorsinterung zur Einstellung der erforderlichen Schwindung in die Keramik eingesintert wurde. Die Cermetelektrode wurde mit einem Platinpulver erzeugt, das im Verarbeitungszustand von einer gezielt eingestellten Morphologie gekennzeichnet ist. Dieser von Heraeus entwickelte Pulvertyp ermöglicht Platingehalte von weniger als 35 Vol.-% im Cermet und damit relativ niedrige Edelmetallkosten.

Erhöhte Thermoschockbeständigkeit

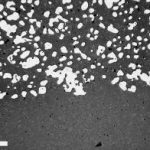

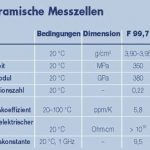

Eine entscheidende Größe für die Praxistauglichkeit der MID ist ihre thermomechanische Belastbarkeit wie sie beispielsweise bei Reinigungs- und Sterilisierprozessen vor einem Produktwechsel gefordert ist. Nach den Ergebnissen von Simulationstests wurde durch die Einführung der Cermetelektroden eine Thermoschockbelastbarkeit (TWB) von 100 K im Fall der DN 15 über mehrere hundert Temperaturschocks hinweg erreicht. Da spezielle Einsatzbedingungen der MID auch eine höhere TWB fordern können, wurde zur weiteren Steigerung der Betriebssicherheit des Systems ein neues Verfahren entwickelt, das darin besteht, den Cermet bereits bei der Formgebung in der Keramik zu integrieren und dadurch eine homogene Fügezone zwischen Keramik und Elektrode zu erzeugen. Abbildung 3 zeigt, dass das Übergangsgebiet zwischen Keramik und Cermet nur durch die Anwesenheit von Platin sichtbar wird. Strukturen einer keramischen Kontaktzone sind nicht erkennbar. Makroskopisch äußert sich diese Verbundqualität in einer deutlichen Steigerung der TWB und in ungewöhnlich hohen Kräften, die zum Bersten der Messzellen erforderlich sind, sowie in extrem niedrigen Leckraten bei Belastung der Messzellen mit 60 bar Innendruck durch Helium. Als weiterer positiver Effekt zeigt sich, dass der Untergrund des elektrischen Signals wegen der weitläufigen Verzweigung des Metallgerüsts im Cermet deutlich unter demjenigen des Metallstiftes liegt. Die Integration der Cermets bereits während der Formgebung der Messzellen führt darüber hinaus zu einer signifikanten Abnahme ihres induktiven Widerstandes, die offenbar eine Folge des höheren Verdichtungsgrades im Vergleich mit der reinen Einsinterungstechnik ist. Die Tabelle gibt einen Überblick über diese technisch relevanten Kennwerte der aktuellen MID.

Vielseitig einsetzbar

Das Ergebnis der Entwicklung ist ein Produkt, das sich durch hohe Zuverlässigkeit bei gleichzeitig hoher Präzision und Stabilität der Messwerte auszeichnet. Die Einsatzgebiete der keramischen MID sind dementsprechend weit gefasst. Einige Beispiele sind das volumetrische Abfüllen von Flüssigkeiten in der Lebensmittel-, Pharma- und Kosmetikindustrie, strömende Säuren und Laugen in der chemischen Industrie sowie Dosieranlagen für Futtermittel. Abbildung 4 zeigt je eine Messzelle in DN 2,5 und DN 15, die nach dem aktuellen Stand der Technik produziert wurde und Abbildung 5 ein typisches Messgerät. Die aktuelle Produktionstechnik für die Messzelle ermöglicht deutlich erniedrigte Herstellungskosten, die mit einer Qualitätssteigerung einhergehen. Damit haben die MID mit keramischer Messzelle eine gestärkte Position gegenüber anderen Systemen erreicht. Die Entwicklung ist auch heute keineswegs abgeschlossen. Die aktuellen Arbeiten konzentrieren sich auf die weitere Senkung der Herstellungskosten durch Reduzierung des Edelmetallanteils und Steigerung der Produktionssicherheit.

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: