Mit variabler Messdynamik, der Erfassung zusätzlicher Parameter und der Verarbeitung aller Messwerte in Echtzeit eröffnen moderne Inline-Partikelmessgeräte zusätzliche Möglichkeiten, Prozesse effizienter zu betreiben, zu kontrollieren und zu steuern. Verfahren wie das Wurster-Coating stellen jedoch besondere Anforderungen. Dazu gehören eine schnelle Reaktion auf Größenänderungen und eine hohe Messwertauflösung im Bereich weniger µm. Dem stehen die hohe Feuchte und Klebrigkeit der Partikel gegenüber.

Dr. Matthias Plitzko und Stefan Dietrich

In unterschiedlichsten Wirbelschicht-, Misch- und Granulierprozessen haben sich direkte, kontinuierliche Messverfahren zur Kontrolle von Partikelgrößenverteilungen in den letzten Jahren zunehmend bewährt. Im Pharma-Bereich, angeregt durch die PAT-Initiative der FDA, aber auch durch den Drang zur ständigen Optimierung und Effizienzsteigerung von Prozessen in der chemischen und Lebensmittelindustrie, haben Online- und Inline-Methoden an Bedeutung gewonnen. Stand am Anfang lediglich der Gedanke, aufwendige manuelle Probennahmen und Laboranalysen durch schnelle und bequeme Online-Verfahren zu ersetzen, so ist mit der Entwicklung der Messtechnik zunehmend die Möglichkeit, komplexe Prozessinformationen zu gewinnen, ins Blickfeld gerückt.

Die Inline-Messsonden Parsum IPP verwenden das Prinzip der erweiterten faseroptischen Ortsfilter-Anemometrie, um Partikel im Größenbereich von 50 µm bis zu 6 mm zu messen. Die Partikel bewegen sich dabei durch ein Messvolumen, das von einem Laserstrahl beleuchtet wird. Ein Sensor aus Lichtwellenleitern (Ortsfilter) erfasst die Impulse, die die Partikeln beim Durchgang durch den Laserstrahl erzeugen. Aus diesen Signalen wird neben der Größe als Sehnenlänge auch die individuelle Geschwindigkeit jedes einzelnen Partikels berechnet. Mit einer Datenrate, die von einigen Hundert bis zu 20 000 Partikel pro Sekunde betragen kann, werden die Einzelmesswerte in einem sich stetig erneuerndem Ringspeicher gesammelt. Alte Messwerte werden dabei ständig durch neuere ersetzt. Unabhängig von dieser kontinuierlichen Messung einzelner Partikel wird im Sekundentakt die Partikelgrößenverteilung über den gesamten Inhalt des Ringspeichers berechnet.

Die Dynamik der Messung wird neben der Datenrate dabei wesentlich durch den Umfang des Ringspeichers bestimmt. Während ein großer Ringspeicher für eine hohe statistische Sicherheit der gemessenen Werte sorgt, gewährleistet ein kleiner Speicherumfang sehr schnelle Reaktion des Messsystems auf sprunghafte Änderungen der Partikelgröße im Prozess. Durch Verändern der Speichergröße in der Messsoftware wird es möglich, die Dynamik des Messsystems der Prozessdynamik anzupassen und dadurch exakt die Informationen zu gewinnen, die für die Prozesskontrolle oder -steuerung relevant sind. Zufälliges Prozessrauschen oder periodische Einflüsse (z. B. durch Filterabreinigung o. ä.) lassen sich je nach Aufgabenstellung ausblenden oder besonders hervorheben, um sie gezielt zu untersuchen.

Partikelmessung im Wurster-Coating

Die Anforderungen im Wurster-Coating sind vielfältig. Im Arzneistoff-Layering wird der Focus vorzugsweise auf der Vermeidung von allzu großen Agglomeratanteilen nach der Trocknungsphase liegen. Der Agglomeratanteil im Prozess zeigt hier lediglich ein vorübergehendes Bild. Im Trocknungsschritt nach Sprühende wird ein Teil der im Prozess detektierten Agglomerate wieder zerfallen. In einer abschließenden Siebung werden dann weiterhin bestehende Agglomerate entfernt, da diese sich negativ auf nachfolgende Prozessschritte auswirken. Das Ziel ist ein geringer Agglomeratanteil, um möglichst wenig Ausschuss verwerfen zu müssen.

Eine Inline-Bestimmung des Agglomeratanteils während des Prozesses ermöglicht hier eine sehr frühzeitige Optimierung der Sprührate. Diese kann mit dem Ziel der Prozesszeitverkürzung insoweit erhöht werden, solange der Agglomeratanteil eine akzeptable Höhe nicht überschreitet. Im funktionellen Coating liegt der Focus auf der vollständigen Vermeidung von Agglomeraten. Entstehen hier Agglomerate, können bei erneuter Trennung der Partikel voneinander Filmteile aus jeweils einem der zusammenhaftenden Partikel herausgerissen werden. So entstehen Lacklücken. Diese mögen zu Beginn eines Coatings noch eine untergeordnete Rolle spielen. Je weiter der Prozess jedoch voranschreitet, desto größer sind die herausgerissenen Anteile. Die Lücken können in der verbleibenden Prozesszeit nicht wieder geschlossen werden. Solche Partikel führen zu inhomogenem Freisetzungsverhalten. Auch hier wird die Zielstellung bei der Optimierung der Sprührate liegen.

Methoden der Auswertung

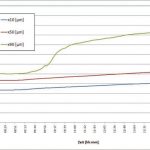

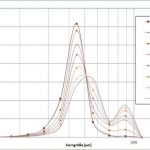

Wichtig für den Anlagenbediener ist also während des Prozesses die Information, welcher Agglomeratanteil aktuell vorliegt. In Bild 2 ist der Zeitverlauf eines typischen Pellet-Coating-Prozesses mit ca. 100 µm Schichtaufbau dargestellt. Die Entstehung von Agglomeraten ist im Bild 3 deutlich an der Ausbildung einer bimodalen Partikelgrößenverteilung zu erkennen. Der Agglomeratanteil wird durch den 2. Modus der Verteilung charakterisiert. Er liegt mit seinem Schwerpunkt etwa bei der doppelten mittleren Partikelgröße des Hauptmodus. Im Prozessverlauf steigt der Agglomeratanteil deutlich sichtbar an. Die Herausbildung einer deutlich bimodalen Verteilung ist allerdings nur bei einem relativ hohen Agglomeratanteil zu erwarten.

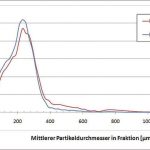

Eine weitere Auswertemöglichkeit bei nur geringem Schichtwachstum und Agglomeratanteil erläutert folgendes Beispiel. In Bild 4 sind zwei durch die IPP 70 angezeigte Partikelgrößenverteilungen nach 9 und nach 126 min Prozesszeit dargestellt. Deutlich zu erkennen ist eine Verschiebung der Partikelgrößenverteilung und die Herausbildung eines höheren Grobanteils der Verteilung aufgrund auftretender Agglomerate. Zur weiteren Quantifizierung wird zu Beginn des Prozesses die Partikelgrößenverteilung als Referenzverteilung hinterlegt, um nachfolgend die Differenz aller folgenden Verteilungen mit dieser Referenzverteilung zu bilden.

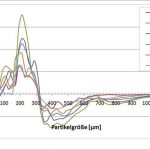

Die Differenzen zu verschiedenen Prozesszeitpunkten sind in Bild 5 dargestellt. Der Agglomeratanteil wird hier deutlich durch den Schnittpunkt mit der x-Achse definiert. Die Fläche unter dem positiven Anteil der Kurvenschar stellt damit das Gutkorn dar, während die Fläche unter dem negativen Anteil der Kurvenschar direkt mit dem Agglomeratanteil korreliert. Selbstverständlich funktioniert diese Näherung nur, solange kein signifikantes Wachstum der Partikel als solches stattfindet. Diese Auswertemethodik wurde anhand eines Fallbeispieles überprüft.

Fallbeispiel funktionelles Coating

Die Versuche wurden im Labormaßstab in einer GPCG 2-Wirbelschichtanlage der Firma Glatt, Binzen, durchgeführt. Verwendet wurde ein 6“-Wurster, in den die Messsonde vom Typ IPP70-S tangential eingebracht wurde. An der Spitze der stabförmigen Sonde befindet sich ein Inline-Dispergierer, der die Partikel innerhalb des Prozessgefäßes ansaugt, verdünnt und gerichtet durch das Messvolumen führt (Bild 6). Während eine kontinuierliche Luft-Spülung die Optik frei von Ablagerungen hält, vermeidet ein periodischer Druckluftimpuls eine eventuelle Blockierung der Einlassdüse.

Eine Produktmenge von 1500 g Cellets 200 bis 355 wurde vorgelegt und mit drei unterschiedlichen Sprühraten einer 6%igen Pharmacoat-606-Lösung besprüht. Hiermit wird ein Arzneistoff-Layering im Labormaßstab simuliert. Als Sprühraten wurden 4, 6 und 8 g/min gewählt.

Im Anschluss an den Prozess wurde eine Siebung über ein 400-µm-Sieb durchgeführt. Während des Prozesses ist diese aufgrund der hohen Feuchte und Klebrigkeit der Partikel nicht möglich. Mittels des oben beschriebenen Verfahrens wurden ebenso der Agglomeratanteil oberhalb einer gedachten Fraktionsgrenze von 400 µm wie auch der berechnete absolute Agglomeratanteil ermittelt und in der Tabelle gegenübergestellt.

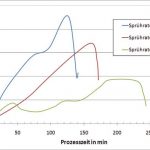

Der Ringspeicher wurde während des Prozesses zu unterschiedlichen Zeitpunkten ausgelesen. Die Werte aus dem Ringspeicher können mit oben beschriebenen Verfahren zur Darstellung eines Agglomeratverlaufes retrospektiv verwendet werden (Bild 7). Es zeigt sich erwartungsgemäß ein unterschiedlicher Agglomeratanteil, der mit der Sprührate korreliert. Diese Korrelation ist plausibel. Eine hohe Sprührate wird aufgrund der eingebrachten Feuchte in den Prozess direkt mit einem erhöhten Agglomeratanteil im Produkt einhergehen. Der Agglomeratanteil zerfällt in der Trocknungsphase zum Teil wieder in die Einzelpartikel.

Die IPP 70-S zeigt eine geringere Trennschärfe als die Siebanalyse, da nicht alle Zwillinge und Drillinge aufgrund der Sehnenlängenmessung als Agglomeratpartikel erkannt werden. Deutlich wird jedoch die Korrelation anhand dessen eine Prozessoptimierung oder Formulierungsanpassung möglich wird. Überraschend ist eine stark erhöhte Agglomeratfraktion während des Prozesses, die so aus den reinen Endergebnissen der Siebung nicht erkennbar gewesen wäre.

Resümee

Das Beispiel Wurster-Coating zeigt, dass es möglich ist, Prozessparameter (z. B. Sprührate) im Sinne einer Prozessoptimierung zu verändern und gleichzeitig den sofortigen Einfluss auf das Produkt zu erkennen. Eine Überwachung des Sprühsystems wurde ermöglicht, welche Fehlfunktionen (unregelmäßig sprühende Düse, kurzfristig erhöhte Sprührate) erkennt und so die Agglomeratbildung reduzieren kann. Verstopfte oder unregelmäßig sprühende Düsen gehören zu den häufigsten Fehlfunktionen bei Coating-Prozessen, die bisher erst am Ende des Prozesses erkannt werden können. Zumeist muss die Charge dann verworfen werden. Durch die Inline-Partikelmessung steht ein System zur Verfügung, das schnell eine Fehlfunktion anzeigt, sodass es durch eine kontrollierte Prozessunterbrechung mit nachfolgender Reinigung bzw. Neueinstellung des Düsensystems nicht zum Verlust einer ganzen Charge kommt.

Weiterhin wird durch die online-Ermittlung prozessrelevanter Informationen die Steuerung bzw. Nachverfolgung und Fehlervermeidung deutlich vereinfacht. Sicherheit und Prozesstransparenz nehmen zu, was sowohl in der Routineproduktion als auch im Bereich F&E deutliche ökonomische Vorteile bringt.

Online-Info www.cav.de/0510403

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: