Bioforce in Colmar produziert Gemüse-Kräuter-Gemische. Den Endkonsumenten sind Produkte dieses Herstellers unter den Namen Herbamare und Trocomare bekannt. Sie enthalten hauptsächlich Meer- oder Steinsalze, daneben auch Kräuter und Gemüse. Um dem gewachsenen Absatz Rechnung zu tragen, beauftragte Bioforce den Schweizer Anlagenbauer Gericke mit der Planung und Realisierung einer neuen Misch- und Logistiklinie, die in die vorhandenen Räumlichkeiten eingepasst werden mußte

Dr. Ralf Weinekötter

Herzstück der neuen Misch- und Logis-tiklinie ist eine Batchmischanlage (Abb. 1). Neun Komponenten aus einem vorgeschalteten Produktionsprozess sowie Premixkomponenten werden verarbeitet und den Abfülllinien zugeführt.

In drei Einheiten aufgeteilt

Die Produktionslinie ist logistisch in drei Einheiten aufgeteilt: Anlieferung und Verwiegung der Rohstoffe und der Zwischenprodukte, der eigentliche Batch-mischprozess mit dem Mehrstromfluidmischer GMSH300 und die Abfüllung in Streudosen. Ein Großteil der Ausgangsprodukte kommt direkt von einem vorgeschalteten Produktionsprozess. Durch die Trocknung haben sich große Platten gebildet, die vorzerkleinert und gemahlen werden. Es schließt sich die pneumatische Verteilung dieser Zwischenprodukte auf neun Zwischensilos an. Ein Wägesystem protokolliert die verteilten Mengen.

Folgende Anforderungen stellte Bioforce an den Logistikprozess:

• hoher Automatisierungsgrad

• schnelle Rezepturwechsel

• Rückverfolgbarkeit der Chargen und Ausgangskomponenten

• automatische Verbuchung und Bestandsbuchung der Rohstoffe

Weiterhin soll die Anlage so konzipiert sein, dass ein staubfreier Betrieb sichergestellt ist. Ferner soll der zur Verfügung stehende, begrenzte Raum optimal ausgenutzt werden. Das betrifft insbesondere die Höhe der Produktionshalle

Chargenmischprozess mit Rezeptursteuerung

Die Herstellung der Gemüse-Kräuter-Mischungen erfolgt in einem vollautomatischen Chargenmischprozess mit Rezeptursteuerung. Die Produktionsleistung einer Batchmischanlage hängt von vier Parametern ab: Neben der Zeit für die Befüllung des Mischers (Zeit für die Rezepturbereitstellung) handelt es sich hierbei um die Mischzeit, das Nutzvolumen des Mischers sowie um die Entleer- und Totzeiten.

Die Mischzeit kennzeichnet die Effizienz des Mischers. Der Mischprozess ist ein Transportvorgang, je kürzer die Mischzeiten sind, umso größer ist die Wahrscheinlichkeit, dass auch Mikrokomponenten effizient vermischt werden können. Gleichzeitig kommt es bei kurzen Mischzeiten auch nur zu einer kurzen mechanischen Beanspruchung der Komponenten.

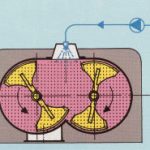

Im Zentrum des Produktionsprozesses steht der Mehrstromfluidmischer GMS300 (Abb. 2). Er hat ein Nutzvolumen von 240 l. Durch sein Zweiwellenprinzip benötigt der Mischer nur eine sehr niedrige Bau-höhe in der Gesamtanlage. Der Mischer besitzt zwei synchronisierte, überlappende, gegenläufig drehende Mischwerkzeuge. Die Umfangsgeschwindigkeit der großflächigen, glatten Mischerschaufel wurde so gewählt, dass das Produkt in einen wirbelschicht-ähnlichen Schwebezustand gerät. Die Froude-Zahl ist etwas größer als 1. Das bedeutet, dass auf die Partikel eine größere Zentrifugal- als Erdbeschleunigung wirkt. Auf diese Weise lassen sich sehr hohe axiale und radiale Mischtransportvorgänge erzielen, die zu kurzen Mischzeiten und damit zu einer geringen mechanischen Belastung des Produktes führen. Darüber hinaus werden die zehn Ausgangskomponenten der Herbarmare- und Trocomare-Mischungen sehr gleichmäßig und reproduzierbar vermischt, eine gleichbleibend hohe Produktqualität ist also in jeder Streudose sichergestellt.

Kurze Mischzeiten erlauben hohe Produktionsleistungen. Voraussetzung ist allerdings, dass die Komponenten schnell in den Mischer gelangen.

Beschickung des Batchmischers

Die Beschickung des Mischers mit den Ausgangskomponenten ist der leistungsbestimmende Schritt der gesamten logistischen Kette. Der Beschickungsvorgang läuft automatisiert ab und umfasst drei Schritte:

• Zusammenstellung der Rezeptur

• Einwiegen der Komponenten

• Transport der Komponenten zum Mischer

Ausschlaggebend für die Rezepturgenauigkeit ist die technische Realisierung des Batching- und Wägesystems.

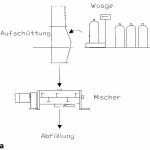

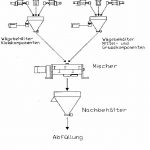

Abbildung 3 zeigt, wie die Art der Bereitstellung und Verwiegung der Komponenten die Produktivität der Gesamtanlage beeinflusst. Im einfachsten Fall a werden die Komponenten manuell gewogen und dann in den Mischer gegeben. Fall b steht für eine bereits automatisierte Variante der Mischerbeschickung. Der Mischer steht auf Wägezellen. Die Komponenten gelangen nacheinander über Feststoffdosierer in den Mischer. Nachteil dieser Variante ist, dass der Mischer während des Beschickungsvorgangs blockiert ist. Dieser Nachteil entfällt in Fall c. Ein Wägebehälter ist vor den Mischer geschaltet. Dosierung und Mischprozess können jetzt gleichzeitig erfolgen. Die Verwendung des Wägebehälters erhöht die Genauigkeit, da die Auflösung des Wägesystems nicht durch das hohe Taragewicht des Mischers gestört wird. Die Aspekte Taragewicht und Genauigkeit berücksichtigt noch stärker Fall d. Hier wird für die Kleinkomponenten ein zweiter, deutlich kleinerer Wägebehälter eingesetzt, was einen positiven Einfluss auf die Rezepturgenauigkeit hat.

Sendegefäßförderer als Wägebehälter

Die neue Produktionslinie bei Bioforce wurde gemäß der in Fall d dargestellten Lösung realisiert. Ganz im Sinne einer hohen Produktivität der Anlage sind die Schritte Rezepturzusammenstellung und Mischen entkoppelt. Aufgrund der begrenzten Höhe war es nicht möglich, den Wägebehälter direkt oberhalb des Mischers anzuordnen. Deshalb wurden Logistik (Transport) und Verwiegung kombiniert. Insgesamt drei pneumatische Druckgefäßförderer, auch Sender genannt, transportieren die verwogenen Chargen in den Mischer (Abb. 4). Um eine schonende Förderung der Mischungskomponenten sicherzustellen, kommt das Dichtstromverfahren Gericke Pulse Flow zum Einsatz. Kennzeichen dieses Verfahrens ist eine sehr geringe Pfropfengeschwindigkeit, die unter 5 m/s liegt.

Die Sender selbst stehen auf einer Bodenwaage GWT (Abb. 4). Die Waagen sind für 200 kg ausgelegt und besitzen eine Auflösung von 100 g. In diese Sender (Wägebehälter) werden nun die Komponenten aus den neun Zwischensilos oder dem Premixcontainer dosiert.

Grob- und Feinstromdosierung der Premixkomponente

Die in Containern zwischengelagerten Premixkomponenten werden in kleinen Mengen den Produkten beigemischt. Die Container befinden sich auf einer Entleerstation und sind mit einem volumetrischen Präsizisionsdosierer GDU300 verbunden. Da der Premix häufig schlechte Fliesseigenschaften besitzt, ist die Containerstation mit Vibrationsmotoren ausgestattet, die eine Brückenbildung und damit Auslaufprobleme verhindern.

In den Wägebehälter sollen exakt 5 kg Premix gefüllt werden. Der Wägebehälter ist gleichzeitig ein pneumatischer Druckgefäßförderer. Der Dosierer wird vom Wägecontroller mit zwei Geschwindigkeiten angesteuert. Bis die Messzellen des Wägehälters 4800 g anzeigen, dosiert er mit maximaler Drehzahl (Grobstromdosierung). Die Dosierleistung beträgt 2000 kg/h. Danach regelt er in den Feinstrom. Hierzu gibt der Wägecontroller ein Signal an den Frequenzumformer des Präzisionsdosierers. Nach einer kurzen Übergangszeit wird mit deutlich kleinerer Leistung (Feinstrom) dosiert, bis der Abschaltpunkt erreicht ist. Dieser Abschaltpunkt wird automatisch so gewählt, dass auch die geringe Menge an Produkt, die während der Abschaltzeit noch nachläuft, die Genauigkeit nicht beeinträchtigt.

E dei 231

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: