Die Sprühtrocknung ermöglicht eine standardisierte Herstellung von Pulver, dessen Partikel exakt einer definierten Größe und Form entsprechen. Die erfolgreiche Herstellung standardisierter, sphärischer Partikel basiert auf einer optimalen Zerstäubungstechnologie, den Eigenschaften der Ausgangsprodukte (Flüssigkeit oder Suspension) und der Optimierung der einflussnehmenden Prozessparameter. Eine zeitnahe und umfassende Partikelanalyse sorgt für eine effiziente Optimierung dieser sich gegenseitig beeinflussenden Parameter. Die Methoden hierfür haben sich in den letzten Jahren deutlich weiterentwickelt. In diesem Artikel werden diese neuen Technologien mit besonderem Fokus auf die Echtzeitmessung der Partikelgrößenverteilung und auf das automatisierte Bildgebungsverfahren, einer Methode zur Quantifizierung von Partikelgröße und -form, betrachtet.

Auswahl der Analysemethode

Für die Eigenschaften eines sprühgetrockneten Pulvers ist die Partikelgröße der wichtigste Messparameter, da diese einen definierten Einfluss auf die Güte des Produktes hat und somit ausschlaggebender Parameter für die Produktspezifikation ist. Des Weiteren beeinflusst die Morphologie der Pulverpartikel direkt die Fließfähigkeit, die für den Marktwert sprühgetrockneter Pulver maßgebend ist. Daher empfiehlt es sich die Partikelgrößenbestimmung durch Daten der Partikelformbestimmung zur Prozessoptimierung zu ergänzen.

Die Laserbeugung wird bei der Partikelgrößenbestimmung aufgrund ihrer Vorteile bei den meisten Sprühtrocknungsverfahren bevorzugt eingesetzt. Da diese Technologie volumenbasierte Ergebnisse liefert, sind im Labor Größenverteilungsmessungen von etwa 0.01 µm bis 3,5 mm in weniger als einer Minute möglich. Mit mehr als 100 Partikelgrößenklassen sind auch kleinste Veränderungen leicht zu detektieren. Eine Automatisierung begünstigt Wiederholbarkeit und Vergleichspräzision und reduziert den Arbeitsaufwand.

Die Schnelligkeit und Automatisierbarkeit der Laserbeugung ermöglichten die erfolgreiche Etablierung als Inline- und Online-Technologie für die kontinuierliche Partikelgrößenmessung in Echtzeit. Veränderungen werden direkt im Prozess überwacht, auf Abweichungen kann sofort reagiert werden und ein Endprodukt mit fest definierten Spezifikationen wird somit kontinuierlich gewährleistet. Die Automatisierung eliminiert bedienungsbedingte Schwankungen und verbessert die Wiederholbarkeit und Vergleichspräzision. Mit durchschnittlich vier Partikelverteilungsmessungen pro Sekunde überwachen Online-Systeme auch Prozesse mit sehr kurzen Schwankungszyklen.

Mehr als nur Partikelgröße

Da neben der Größe auch die Form der Partikel eines sprühgetrockneten Produkts qualitätsbestimmend ist und Partikelunterscheidungen ermöglicht, sollte die Wahl des Analysenverfahrens diesen Aspekt stets miteinbeziehen. Die automatische Bilderfassung liefert in Minuten mikroskopische Bilder von Zehntausenden einzelnen Partikeln, die zur Berechnung zahlenbasierter Partikelgrößen- und Partikelformverteilungen verwendet werden und eine detaillierte statistisch belastbare morphologische Analyse ermöglichen – schnell und weniger subjektiv.

Die Laserbeugung setzt sphärische Partikel voraus, eine Änderung der Partikelform kann die Ergebnisse daher erheblich beeinflussen. Zwei Beispiele zeigen, wie Sprühtrocknungsprozesse durch eine Kombination von (Online-) Laserbeugung und Bildanalyse optimiert werden können.

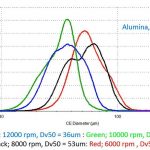

Für die Herstellung von Aluminiumoxid-Partikeln wurde ein Rotationszerstäuber verwendet und Tests zur Optimierung der Rotationsgeschwindigkeit durchgeführt. Beim Ausgangsmaterial handelte es sich um eine Mischung aus Aluminiumoxid-Partikeln und Wasser, dem als Binder Polyvinylalkohol (PVA) zugegeben wurde.

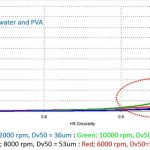

In der ersten Testserie wurde die Rotationsgeschwindigkeit zwischen 6000 und 12 000 min-1 variiert. Die Größe der entstandenen Partikel wurde mit der angestrebten Zielspezifikation verglichen, einem Dv50 von über 50 µm. Daraus ergab sich eine geeignete Rotationsgeschwindigkeit von 6000 oder 8000 min-1 (Bild 2). Hinsichtlich der Energieersparnis ist eine Geschwindigkeit von 6000 min-1 vorzuziehen. Eine Analyse der Partikelform zeigte nun allerdings, dass bezüglich der Partikelmorphologie die beiden getesteten Geschwindigkeiten nicht gleichermaßen geeignet waren.

Bild 3 zeigt das Messergebnis des Malvern Morphologi G3: Bei der höheren Rotationsgeschwindigkeit von 8000 min-1 bildet sich ein höherer Anteil an sphärischen Partikeln, was die Fließfähigkeit begünstigt. In diesem Fall bietet die Kombination aus Partikelgröße- und Partikelformdaten also ein besseres Verständnis des Zerstäubungsprozesses und führt letztendlich zu einem besseren Lösungsansatz für die Prozessoptimierung.

Produktionsbedingungen definieren

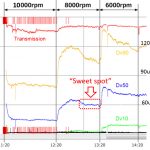

Bei einer weiteren Studie zum Einfluss der Rotationsgeschwindigkeit auf die Größe sprühgetrockneter Partikel kam eine Echtzeit-Partikelgrößenanalyse unter Verwendung eines Malvern-Insitec-Echtzeit-Partikelgrößenmessgerätes mit Laserbeugung zum Einsatz. In diesem Fall erfolgten die Tests mit unterschiedlicher Rotationsgeschwindigkeit bei relativ kurzen Messzeiten, indem nur die zur Herstellung des entsprechenden Dv50-Wertes interessanten Produktionseinstellungen angefahren wurden. Die Messungen wurden jeweils nach Stabilisierung des Prozesses durchgeführt. In diesem Fall lag der Zielwert für Dv50 bei 55 bis 65 µm, jedoch war ein vertretbarer Feinstpartikelanteil ein Anliegen. Daher war die Möglichkeit, mit dem Online-System auch Feinstfraktionen um 0,1 µm zu analysieren von besonderem Vorteil.

Die Größe der versprühten Tröpfchen steigt mit abnehmender Rotationsgeschwindigkeit des Zerstäubers wie erwartet an. Allerdings benötigt jede Änderung eine gewisse Zeit. Die Echtzeitdaten beschleunigen nicht nur die Analyse geänderter Betriebsbedingungen sondern zeigen auch, dass sich die Partikelgrößen nach Änderung der Rotationsgeschwindigkeit erst nach etwa 30 Minuten wieder auf einen zuverlässigen Wert eingependelt haben. Ebenfalls zeigen diese Daten, wie lange es dauert, bis die Produktqualität wieder innerhalb der festgelegten Spezifikationen liegt. In diesem Beispiel liegt der Optimalbereich zur Herstellung einer Partikelqualität von Dv50 und einem vertretbaren Anteil an Feinstfraktion bei einer Rotationsgeschwindigkeit von 8000 min-1 (siehe Tabelle).

Suchwort: cav1117malvern

Autoren: Fumiaki Sato Hayato Kato Shinya Kawaguci

Product Specialist, Process Systems,

Malvern Instruments

CEO,

Preci Co

Application and Marketing Manager,

Preci Co