Der optimale Anschluss der Prozessperipherie in explosionsgeschützten Bereichen ist nicht nur im Hinblick auf die Sicherheit, sondern auch unter wirtschaftlichen Gesichtspunkten ein entscheidender Faktor: Im Gegensatz zur klassischen Verdrahtung können sowohl verteilte Remote-I/O- als auch Feldbuslösungen zu einer erheblichen Kostenersparnis in den Bereichen Installation, Instrumentierung, Verdrahtung, Engineering sowie Betrieb und Wartung beitragen.

Der Autor: Thomas Bartsch Marketing Manager, Industrial Automation Systems, Siemens

Mit Explosionsgefahr ist überall dort zu rechnen, wo ein brennbarer Stoff mit bestimmtem Partialdruck oder als feinkörniger Staub in entsprechender Teilchengröße mit Luftsauerstoff in Berührung kommt und sich zündfähige Gasgemische bilden. Neben chemischen und petrochemischen Anlagen sind Mühlen wie etwa in der Zementindustrie besonders gefährdet. Dabei erhöht sich mit steigenden Produktionsvolumina auch die Zahl der Produktionsbereiche, die als explosionsgefährdet eingestuft werden.

In gas- bzw. staubexplosionsfähigen Bereichen gelten für Einrichtungen und Betriebsmittel strenge Richtlinien. Sie differenzieren diverse Explosionsschutzmaßnahmen, da eine Explosion nur ablaufen kann, wenn folgende Faktoren auftreten:

- brennbarer Stoff in entsprechender Verteilung und Konzentration

- Sauerstoff

- Zündquelle mit genügend Energie

Die Vermeidung bzw. Einschränkung von explosionsfähigen Atmosphären stellt den primären Explosionsschutz dar. Darunter fallen der Verzicht auf brennbare Stoffe, die Inertisierung, also die Umwandlung zu reaktionsträgen Stoffen, z. B. durch Stickstoff oder Kohlendioxid, Begrenzung von Konzentrationen etc. Ist die Explosionsgefahr auf diese Weise nicht oder nur unvollständig auszuschließen, wird der sekundäre Explosionsschutz mit Methoden zur Vermeidung wirksamer Zündquellen erforderlich. Der tertiäre Explosionsschutz beinhaltet die konstruktiven Maßnahmen, die die Auswirkung einer Explosion auf ein unbedenkliches Maß beschränken. Dazu zählen unter anderem explosionsfeste Bauweisen oder Druckentlastungen.

Automatisierungstechnik und Ex-Schutz

Im Rahmen von Explosionsschutzmaßnahmen kann Automatisierungstechnik Unterschiedliches leisten: Zum einen kann sie eingesetzt werden, um die Konzentrationen brennbarer Stoffe oberhalb oder unterhalb der Explosionsgrenze zu halten (Messtechnik, Gaswarngeräte usw.). Andererseits dürfen automatisierungstechnische Komponenten im Sinne des sekundären Explosionsschutzes nicht als Zündquelle fungieren. Je nachdem in welcher Zone ein Gerät eingesetzt werden soll, muss es einer bestimmten Gerätegruppe und -kategorie mit entsprechender Zertifizierung angehören und die von einer zugelassenen Prüfstelle bescheinigte Zündschutzart vorweisen.

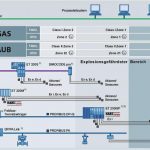

Während bei Betriebsmitteln mit größerer Leistung, wie Schaltanlagen, Transformatoren, Schaltschränken etc., die Zündschutzarten „druckfeste Kapselung“ oder „erhöhte Sicherheit“ eingehalten werden müssen, sind Mess- und Steuerkreise und der elektrische Anschluss von Sensoren und Aktoren in Ex-Zonen „eigensicher“ ausgelegt. Das bedeutet, dass Strom und Spannung des Stromkreises mithilfe von Sicherheitsbarrieren so weit reduziert werden, dass die Mindestzündenergie und Zündtemperatur eines explosiven Gemischs nicht erreicht werden. Es treten also weder im normalen Betriebszustand noch im Fehlerfall Funkenschlag oder hohe Erwärmung auf. Zur notwendigen Spannungs- und Strombegrenzung kommen zwischen den eigensicheren und nicht eigensicheren Stromkreisen Trennstufen und Trennüberträger zum Einsatz. Eigensichere elektrische Betriebsmittel sind für die Verwendung direkt im explosionsgefährdeten Bereich geeignet. Die Kommunikation zwischen den in Ex-Bereichen befindlichen Feldgeräten und dem Prozessleitsystem kann über unterschiedliche Wege erfolgen: mittels konventioneller Technik (4 bis 20 mA) in Punkt-zu-Punkt-Verdrahtung, mithilfe von dezentralen I/O-Baugruppen, die je nach Ausführung in unterschiedlichen Zonen positioniert werden dürfen, oder über ein Bussystem wie Profibus DP, Profibus PA oder Foundation Fieldbus.

Mit Remote I/O in Ex-Zone 1

Bei der konventionellen Verdrahtung werden die Leitungen der analogen und binären Ein- und Ausgänge aus der Ex-Zone über Klemmenkästen zu mehradrigen Stammkabeln zusammengefasst und über Rangierverteiler und die einzelverdrahtete Signalanpassungsebene (Sicherheitsbarriere) zur I/O-Baugruppe, zum Automatisierungssystem oder zum Leitsystem geführt. Durch die Verwendung von eigensicheren dezentralen Peripheriegeräten verringert sich dieser Aufwand erheblich. Die Kosten für Abzweigdosen, Verteilerkästen, zusätzliche Stammkabel und Sicherheitsbarrieren entfallen beispielsweise durch Einsatz des dezentralen Peripheriesystems Simatic ET200iSP von Siemens, das direkt in Zone 1 des Ex-Bereichs installiert werden kann. Je nach Konfiguration lassen sich bis zu 256 binäre bzw. 128 analoge Feldsignale aus den Ex-Zonen 0, 1, 2, 20, 21 und 22 anschließen. Für die Übertragung der Daten zu Automatisierungssystemen wird Profibus DP eingesetzt. Um den Feldbus im Ex-Bereich betreiben zu dürfen, bedarf es physikalischer Anpassungen, das Übertragungsprotokoll ist in sämtlichen Betriebsumgebungen identisch. Standardmäßig ist der Einsatz von Profibus DP bis in Ex-Zone 2 erlaubt. Mithilfe eines Trennüberträgers und der Übertragungstechnik RS 485-iS kann man Profibus DP als eigensicheren Bus bis in die Ex-Zone 1 weiterführen. Die Remote I/O-Stationen ET200iSP sind modular aufgebaut und dadurch individuell konfigurier- und flexibel erweiterbar.

Das Spektrum der Elektronikmodule umfasst neben analogen und digitalen I/O-Modulen auch fehlersichere Baugruppen. Diese erfüllen die hohen Sicherheitsanforderungen infolge relevanter Normen wie IEC61508 bis SIL 3 und dürfen ohne Ex-Barriere direkt bis in Ex-Zone 1/21 eingesetzt werden. Angeschlossene eigensichere Aktoren und Sensoren können bis in Ex-Zone 0/20 geführt werden. Damit eignen sich diese Failsafe-Module für Anwendungen wie ESD (Emergency Shutdown), Kessel- und Boilerschutz sowie Feuer- und Gaseinrichtungen. Sowohl Standard- als auch Failsafe-Daten werden über Profibus DP unter Verwendung des Profisafe-Profils übertragen. Die Konfiguration der Peripherie erfolgt beim Einsatz im Simatic-Umfeld sowohl in der Standard- als auch in der Failsafe-Variante über die Programmiersoftware Step 7. Für die fehlersicheren Applikationen stehen in den Step-7-Optionspaketen Distributed Safety und S7 F-Systems vorgefertigte TÜV-zertifizierte Bausteine zur Verfügung. Die Projektierung und Parametrierung der angeschlossenen Hart-Feldgeräte kann über den Process Device Manager Simatic PDM erfolgen. Er ermöglicht mittels Routing via Profibus DP den direkten Zugriff auf die Daten der Hart-Feldgeräte am ET200iSP. Mit dieser Remote I/O für Ex-Bereiche und Sicherheitskreise lassen sich Installationskosten deutlich senken. Der Wegfall von Ex-Barrieren, die reduzierte Verdrahtung, der Verzicht auf Stammkabel und der platzoptimierte Aufbau eröffnen Sparpotenzial im Bereich der Hardware. Weitere Vorteile ergeben sich durch unkomplizierte Parametrierung, Diagnose bis in die Sensor-/Aktor-Ebene und die vereinfachte Sicherheitsbewertung.

Feldbus – noch mehr Möglichkeiten

Die Verwendung von Foundation Fieldbus- oder Profibus-PA-fähigen Feldgeräten reduziert den Verkabelungsaufwand noch einmal. Mit Profibus PA können Feld- und Prozessgeräte direkt in den Ex-Zonen 1, 2, 21 oder 22 eingebunden werden, Sensoren/Aktoren auch in Zone 0 oder 20.

Profibus PA ist die kommunikationskompatible Erweiterung von Profibus DP, die eine Anwendung direkt im explosionsgefährdeten Bereich erlaubt. Mittels Zweidrahtleitung und eigensicherer Übertragungstechnik MBP (Manchester Coded; Bus Powered) gemäß IEC 61158 ermöglicht er digitale Datenübertragung und Energieversorgung. Damit eignet er sich optimal für die direkte Einbindung von Geräten wie pneumatischen Aktoren, Magnetventilen oder Mess- und Analysesensoren in Umgebungen bis Ex-Zone 0. Vor allem im amerikanischen Raum finden sich in vielen Anwendungen der Chemie- und Verfahrenstechnik Architekturen mit Foundation Fieldbus (FF-Bus). Die Protokolle der beiden Bus-Systeme sind unterschiedlich, aber sowohl Profibus PA als auch FF-Bus basieren auf der Norm IEC 61158, und auf beide lässt sich das sogenannte Fisco-Modell (Fieldbus Intrinsically Safe Concept) anwenden.

Für den praktischen Einsatz von FF-Bus oder Profibus PA in Ex-Zonen leistet das Fisco-Modell wichtige Dienste. Nach diesem Modell ist ein Netzwerk eigensicher, wenn die beteiligten Komponenten festgeschriebene Grenzwerte für Spannung, Strom, Leistung, Induktivität und Kapazität nicht überschreiten. Dazu müssen die verwendeten Ex-Koppler, Leitungen, Feldgeräte etc. durch eine autorisierte Zulassungsstelle wie zum Beispiel die Physikalisch-Technische Bundesanstalt (PTB) zertifiziert sein. Durch diese vereinfachte Modellierung ergeben sich Kosteneinsparungen in der Planungs- und Betriebsphase, da beim Hinzufügen oder Entfernen von Geräten aus dem Strang keine erneute Sicherheitsabnahme notwendig ist.

Zusammen mit den von Siemens entwickelten aktiven Feldverteilern (AFD) werden Profibus PA und FF-Bus zu hochverfügbaren und uneingeschränkt nutzbaren Feldbussystemen. Die AFD verfügen über kurzschlussfeste Stichleitungsanschlüsse. Eine integrierbare Logik sorgt bei Drahtbruch oder Kurzschluss für automatische Isolation der defekten Teilsegmente und Busabschluss.

So lassen sich zum Beispiel Profibus-PA-Netze auch im laufenden Betrieb gefahrlos ändern. Teilsegmente können ohne Probleme entfernt, ersetzt oder erweitert werden. Die AFD ermöglichen auch die Schaltung von Ringarchitekturen mit Buskoppler- und Medienredundanz, die wesentlich zur Verfügbarkeit von Anlagenteilen beitragen.

Die eigensichere Version der aktiven Feldverteiler, Simatic AFDiS, erlaubt darüber hinaus auch hochverfügbare eigensichere Feldbusinstallationen. Die integrierte Ex-Barriere des AFDiS begrenzt die Energie in explosionsgefährdeten Bereichen an der Stichleitung zu eigensicheren PA-Feldgeräten und trennt diese galvanisch von der Hauptleitung. Der AFDiS verfügt über entsprechende Prüfbescheinigungen und darf in Zone 1 und 2 bzw. Zone 21 und 22 montiert werden. Er versorgt bis zu sechs Stichleitungen bzw. fünf Stichleitungen und ein Subsegment mit einer Länge von bis zu 500 m. Das Subsegment eines AFDiS mit angeschlossenen eigensicheren Geräten reicht bis in Zone 0.

Für noch robustere Feldbuskommunikation kommt beim Simatic AFDiS ein integrierter Feldbus-Repeater zum Einsatz. Die Kommunikationssignale zwischen Haupt- und Stichleitung werden in beide Richtungen regeneriert und damit eine verbesserte Signalqualität und Rückwirkungsfreiheit erreicht. Außerdem sind sämtliche Stichleitungen auf die maximal zulässige Länge von 120 m (60 m bei Fisco) auslegbar, unabhängig von der Anzahl der am Segment angeschlossenen Geräte. Das maximal zulässige Mengengerüst von bis zu 32 Teilnehmern kann auch für eigensichere Installationen ausgeschöpft werden.

prozesstechnik-online.de/cav1211416

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: