Inline-Misch- und -Dispergiermaschinen werden für die Verbraucher immer interessanter, da das kontinuierliche Verfahren gegenüber dem Chargenbetrieb viele Vorteile zeigt. Dank entsprechend entwickelter Werkzeuggeometrien genügt für viele Anwendungen jetzt nur eine Passage durch eine Mischkammer, um das gewünschte Ergebnis der Mischqualität zu erreichen.

In den kleinvolumigeren Arbeitskammern der Inline-Maschinen werden die zugeführten Produkte gezielt verarbeitet, während bei Batch-Verfahren in großen Behältern nur eine Dispergierung der Produktpartikel stattfindet, die durch entstehende Strömungen in das Dispergierwerkzeug gelangen. Mit einer Inline-Maschine können beliebige Mengen vom Produkt kontinuierlich verarbeitet werden. Bei Chargenprozessen hingegen ist das Einsatzvolumen durch die Behältergröße vorbestimmt. Inline-Maschinen sind einfacher in der Bedienung und Reinigung, benötigen weniger Raum und zeichnen sich dank weitgehender Automatisierung durch gleichbleibend hohe Produktqualität aus. Alle diese Vorteile wirken sich positiv auf Energie-, Reinigungs- Personal- und Materialkosten aus.

Vom Labor bis zur Produktion

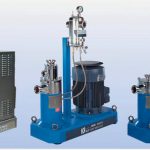

Das Maschinenprogramm der IKA-Werke befasst sich insbesondere mit dem Mischen und Dispergieren von allgemein nicht mischbaren Stoffen. Die IKA-Modulbaureihe der Serie 2000 stellt vielseitige Mischtechnik für die unterschiedlichen Anforderungen bei meist gleicher Antriebseinheit dar. Hiermit ist es möglich vom Magic LAB mit einem Durchsatz von 120 l/h bis zur größten Baugröße mit einem Durchsatz von ca. 125 000 l/h einen Maschinenbaukasten in sieben Baugrößen und durchgängigen Maschinenkennwerten anzubieten. Damit können alle Stufen der Produktentwicklung vom Labormaßstab bis zum Produktionsmaßstab abgedeckt werden. Einer der Hauptaugenmerke bei der Entwicklung war dabei das Herzstück der Geräte, das Rotor-Stator-System. Die in modularer Bauweise aufgebaute Maschinenreihe erlaubt es äußerst flexibel auf die einzelnen Anwenderbedürfnisse und Verfahrenswünsche zu reagieren.

Das Mischen von schwer oder eigentlich nicht mischbaren Flüssigkeiten wird durch Zerkleinerung der einzelnen Tröpfchen oder Partikel und der damit einhergehenden Veränderung der Grenzflächenspannungen zwischen den zu mischenden Stoffen ermöglicht. Um eine Langzeitstabilität der gewonnenen Mischung zu bewirken, werden in den meisten Fällen zusätzlich Emulgatoren eingesetzt.

Für diese Aufgabe bietet IKA die Inline-Maschinen Ultra-Turrax und Dispax-Reactor. Der Ultra-Turrax UTL, ein einstufiges Zahnkranz-Rotor-Stator-System, findet dann Anwendung, wenn normales Rühren oder Mischen nicht genügt, z. B. bei mangelnder Stabilität des Mischgutes, bei stark unterschiedlichen Viskositäten der zu mischenden Flüssigkeiten oder zum Beschleunigen von Löseaufgaben. Das Modul UTL eignet sich gut zur Herstellung von Emulsionen und Suspensionen mit relativ grobem, aber engem Verteilungsspektrum.

Für feinste Suspensionen

Wenn ein besseres Ergebnis der Partikelgrößenverteilung erreicht werden soll, werden oft mehrstufige Module verwendet. Dispax-Reactor DR, ein dreistufiges Dispergiergerät mit drei hintereinander geschalteten Rotoren und Statoren (zusammen als Generatoren bezeichnet), wird zur Herstellung in einer Passage von Makro-Emulsionen sowie sehr feiner Suspensionen benutzt.

Im Dispax-Reactor DRS sind extrem hohe Scherraten bis 100 000 s-1 mit feinster Generator-Geometrie verbunden. Der DRS verfügt über zwei Generator-Stufen und wird bei der Herstellung von feinsten Mikro-Emulsionen eingesetzt.

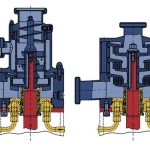

Kolloidmühlen sind Maschinen, mit denen noch feinere Teilchenspektren als mit einem Zahnkranzdispergierer erreicht werden können. Bei Kolloidmühlen sind die Werkzeuge konisch ausgebildet. Zwischen dem Rotor und dem Stator wird ein Mahlspalt in Form eines konischen Ringspaltes gebildet.

Die Mahlwerkzeuge gibt es in verschiedenen Ausführungen. Gängige Mahlwerkzeuge sind längsverzahnt und dreiteilig aufgebaut. Die erste Stufe ist etwas gröber verzahnt und mit einer speziellen Einzugszone versehen. Die Zweite ist feiner verzahnt und die dritte Stufe weist die feinste Verzahnung auf. Neben den längsverzahnten gibt es auch kreuzverzahnte Mahlwerkzeuge oder Kombinationen von beiden. Die kegelförmige Geometrie der Mahlwerkzeuge ermöglicht durch eine axiale Verschiebung des Rotors und des Stators gegeneinander eine stufenlose Mahlspaltverstellung.

Die Kolloidmühle MK ist besonders geeignet zur Herstellung kolloidaler Lösungen, d. h. allerfeinster Suspensionen, aber auch Emulsionen.

Die Konusmühle MKO unterscheidet sich von der Kolloidmühle durch das spezielle Mahlwerkzeug. Anstelle von Verzahnungen in der zweiten und dritten Stufe werden die konischen Rotor- und Statorteile je nach Bedarf mit einer rauen Hartmetall- oder Keramikschicht überzogen. Die erste Stufe ist identisch mit der Kolloidmühle und dient zum Einziehen und Vormahlen des Produktes. Die Konusmühle eignet sich insbesondere zur Herstellung feinster Suspensionen. Es können sowohl dünnflüssige als auch hochviskose Medien verarbeitet werden. Besonders bei harten, kristallinen Produkten wie z. B. Rußpartikeln, Perlruß, organischen sowie anorganischen Farbpigmenten oder Salzen werden sehr gute Mahlergebnisse erreicht, die sich durch ein sehr enges Teilchenspektrum auszeichnen.

Pulvereintrag und -benetzung

Alle negativen Nebenwirkungen eines herkömmlichen diskontinuierlichen Vermischens von Feststoffen und Flüssigkeiten, wie z. B. die Agglomeratbildung, eine starke Staubentwicklung, das Anhaften von Feststoffen an Mischsystemkomponenten, ein unerwünschter Lufteintrag, ein großer Reinigungsaufwand usw. werden im Pulvereintragprozess mit der IKA-Maschine MHD vermieden.

Die flüssige Mischkomponente wird der Maschine MHD 2000 in der Regel über eine Verdrängerpumpe zudosiert. Im sogenannten Ringraum der Arbeitskammer der MHD-Maschine wird die Flüssigkeit über einen perforierten Injektormantel in viele Einzelströme aufgeteilt und gezielt in den Vormischbereich eingespritzt. Die Zuführung des Feststoffes erfolgt mittels einer volumetrischen oder gravimetrischen Dosiereinrichtung über eine senkrecht nach unten fördernde Schnecke, die gleichzeitig als Schleuse wirkt.

Durch die patentierte Konstruktion des MHD-Moduls gelangen keine Flüssigkeitsspritzer in den Einlassbereich des Feststoffes und Klumpenbildung oder Verklebungen werden somit zuverlässig verhindert. Im Vormischbereich kommen die Phasen zusammen. Ein mehrflügeliges, sehr schnell drehendes Mischwerkzeug erzeugt in der Arbeitskammer eine hochturbulente Strömung und sorgt auf diese Weise für eine optimale Benetzung und Vermischung der Komponenten.

Im unteren Bereich der Arbeitskammer wird ein Rotor-Stator-System eingesetzt, um das vorbenetzte Gemisch fein zu dispergieren. Über den Austragsbereich verlässt das Produkt die Arbeitskammer, wobei ein Förderdruck von bis zu 2 bar erzielt werden kann.

Je nach Produkt können in einer Passage mit der MHD bis zu 80 % Feststoff eingetragen werden. Es ist möglich, hochviskose Produkte bis in den pastösen Bereich von über 100 000 mPa·s herzustellen.

Die CMS in Inline-Bauweise wird meistens zum staub- und klumpenfreien Eintrag von Pulver oder Granulat in Flüssigkeiten im Rezirkulationsverfahren verwendet. In diesem Anreicherungsprozess werden keine zusätzlichen Dosiersysteme benötigt. Im Mischverhältnis ist ein Feststoffgehalt bis ca. 65 % möglich.

Klein aber fein

Die kleinsten aus der Modellbaureihe 2000 sind die Maschinen Magic LAB 2000/3 und Labor-Pilot 2000/4. Mit allen Misch-, Mahl- und Dispergierwerkzeugen ihrer großen Brüder ausgestattet sind sie ideale Geräte zur Rezepturentwicklung, Verfahrensanpassung und natürlich zur technischen Spezifizierung von Produktionsmaschinen. Die mit diesen Labormaschinen gewonnenen Erkenntnisse lassen sich auf größere Produktionsmaschinen übertragen.

Halle 5.0, Stand B5

Online-Info www.cav.de/0509539

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: