Die Digitalisierung hat mittlerweile auch bei mittelgroßen und kleinen Wasseraufbereitungsanlagen Einzug erhalten: Daten werden teilweise im Sekundentakt generiert, um die technischen Einrichtungen zu überwachen und Produktionsprozesse optimal aufeinander abzustimmen. Häufig werden die Daten zwar aufgezeichnet und kontrolliert, aber eine Auswertung findet nicht statt. Die Ursachen für einen Leistungsrückgang werden meistens erst im Nachhinein analysiert, wenn überhaupt. Eine Methode, Umkehrosmoseprozesse (UO) zu bewerten, ist die Normalisierung. Die Normalisierung rechnet Schwankungen im Prozess, die durch Temperaturschwankungen oder Änderungen in der Zusammensetzung des Zulaufs auftreten, heraus, sodass die Leistung mit einem festgelegten Referenzpunkt verglichen werden kann. Ist die Leistung der Wasseraufbereitungsanlage geringer als die auf einen Standardzustand bezogene, kann dies ein erstes Indiz für Fouling sein. Demzufolge können rechtzeitig entsprechende Gegenmaßnahmen ergriffen werden.

Bei großen UO-Anlagen ist eine Normalisierungssoftware bereits vom Anlagenbauer in die Prozessüberwachung integriert. Bei kleineren Anlagen liefern Hersteller der UO-Membranelemente eine – meistens auf Microsoft-Excel basierende – Software mit. Da hier die Werte manuell eingetragen werden müssen, wird dies in modernen Anlagen nur selten gemacht, da es arbeitsintensiv ist.

Um hier möglichst einfach einen höheren Grad an Automatisierung zu erreichen, hat Lanxess die Software Performem (ein Kunstwort aus Performance und Membran)entwickelt, die aus einem vorgegebenen Format automatisch die Daten einliest und diese, nach Festlegung eines Referenzpunkts, normalisiert.

Die Normalisierung selbst entspricht dem anerkannten ASTM-Standard D4516-00. Hierbei wird der Permeatfluss über folgende Gleichung normalisiert:

Dabei wird die Flussrate in m3/h angegeben und der Transmembrandruck (TMD) in bar oder kPa. Der Index N ist der Bezugswert (Normalisierung) und der Index A der aktuelle Wert. Die Temperaturkorrektur (TK) hat keine Einheit und wird durch folgende Beziehung berechnet:

Der Transmembrandruck (TMD) ist dabei durch den Druck des Zulaufs (PZulauf), des Druckverlustes entlang des Druckrohres (∆p), des osmotischen Druckes (POsm) und des Permeatdruckes (PPermeat) definiert:

TMD = PZulauf – 0,5 x ∆p – POsm – PPermeate

Ähnlich wird auch die Salzpassage (SP) normalisiert. Hier kommt neben den Verhältnissen der Flüsse und der Temperaturkoeffizienten auch die Konzentration dazu. Zu beachten ist, dass Temperaturkoeffizienten für die Salzpassage (SPTK) abhängig von der Membran sind. Die Einheit dabei ist m/s.

Die beobachtete Salzpassage (SP) wird in Prozent angegeben und berechnet sich aus dem Verhältnis der Salzkonzentration im Permeat (CPermeat) zur durchschnittlichen Konzentration (CZulauf) auf der Zulaufseite. Sie ist abhängig von der Temperatur und dem Permeatfluss. Mit höherer Temperatur steigt die Salzpassage und bei höherem Permeatfluss sinkt sie. Es gilt:

Bei der Normalisierung der Salzpassage (SP) wird diese entsprechend der Referenzpunkte und der gemessenen Daten angepasst. Die Flussrate bzw. die Leistung eines Elementes (EFluss) hat die Einheit m3/Tag. Die normalisierte Leistung des Elements (EFlussN) wird dem Datenblatt des Herstellers entnommen und ist daher elementspezifisch.

Rohdaten bleiben erhalten

Um Prozessdaten einer UO-Anlage zu normalisieren, kann der Anwender die Daten entweder manuell eingeben oder direkt aus dem System in das Programm einlesen. Der Datensatz der Anlage muss dabei nicht auf Microsoft-Excel basieren, aber die Einheiten und Eigenschaften sollten so konfiguriert sein, dass das Programm diese lesen kann. Informationen zu der Systemkonfiguration können auch direkt eingegeben werden oder sie werden, wenn das vorgegebene Excel-Format verwendet wird, aus den Daten übernommen.

Ein wichtiger Punkt bei der Entwicklung des Performem-Programms war es, sicherzustellen, dass keine Rohdaten gelöscht werden müssen, um eine übersichtliche Auswertung zu erhalten. So können Daten, die z. B. durch einen Anlagenstillstand oder von fehlerhaften Sensoren generiert wurden, markiert werden, damit diese nicht dargestellt werden, aber zu Dokumentationszwecken erhalten bleiben.

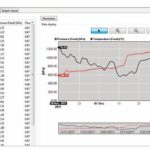

Da bei vollautomatischen Systemen die Daten minütlich – eventuell über Jahre hinweg – aufgenommen werden, erfolgt die Darstellung der Systemparameter über eine dynamische Darstellung. Der Anwender hat so die Möglichkeit, einen Zeitraum in unterschiedlichen Skalierungen darzustellen und kann so zwischen einer Gesamtübersicht oder einer detaillierten Ansicht wechseln.

Bewertung und Troubleshooting

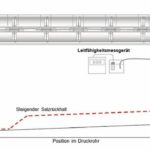

Neben der Auswertung bietet das Programm verschiedene Hilfen zur Bewertung der Ergebnisse und zur Fehlerbehebung. Mögliche Probleme werden beschrieben und daraus resultierende Handlungsvorschläge mitgeliefert. Behandelt werden Beobachtungen wie Membranleckage durch Permeatdruck oder Abrasion, anorganisches, biologisches, organisches oder kolloidales und chemisches Fouling und Leistungsänderungen bei Permeatfluss, Rückhalt und Druckverlust. Die häufigsten kritischen Punkte in einer Anlage sind dabei die Verschlechterung des Salzrückhaltes und die Flussabnahme bzw. der Druckanstieg. Im Falle einer Verschlechterung des Salzrückhalts wird im ersten Schritt die Permeatleitfähigkeit aller Druckrohre gemessen und überprüft, ob die Werte einzelner Druckrohre stark in der Leitfähigkeit des Permeats nach oben abweichen. Sollte ein Druckrohr auffällig sein, kann das Element mit der Zentralrohr-Testmethode identifiziert werden. Dazu wird ein flexibler Schlauch in das Zentralrohr des Wickelelements bis zum Ende des Druckrohrs eingeführt und langsam wieder herausgezogen. Dabei wird ein Teil des Permeats im Schlauch aufgefangen und dessen Leitfähigkeit bestimmt. Steigt diese an einer Stelle plötzlich an, kann anhand der herausgezogenen Schlauchlänge die Position der Leckage exakt identifiziert werden. Beide Schritte werden im Programm grafisch dargestellt und erklärt.

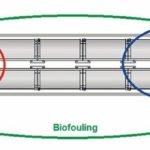

Im Falle einer Flussabnahme bzw. wenn höherer Druck angelegt werden muss, liegt eine Verschmutzung (Fouling) vor. Während organisches Fouling hauptsächlich zu einer Verblockung auf der Anströmseite führt, kommt es abströmseitig durch die höhere Salzfracht eher zu Ausfällungen von Salzen, d. h. anorganischem Fouling oder Scaling. Biologisches Fouling kann sich im gesamten System ausbreiten und daher an unterschiedlichen Stellen gefunden werden.

Das Software-Programm beschreibt auch, wie ein Anlagenbetreiber den Grad der Verschmutzung durch Wiegen des deinstallierten Elementes feststellen kann. Hierfür wird das Element zur Gewichtsermittlung ca.

15 Minuten entwässert. Ist zum Beispiel ein normalerweise ca. 16 kg schweres 8-Zoll-Element nach der Entwässerung mehr als 1 kg schwerer, können größere Mengen an Ablagerungen die Ursache sein. Je nach Beobachtung wird eine Reinigung oder sogar ein Austausch der Elemente empfohlen.

Lanxess AG, Köln

Hier finden Sie mehr über: