Der Blick vom obersten Lichtbodengitter einer großen Chemieanlage auf einen Standort mit all seinen verschlungenen Querverbindungen zwischen den einzelnen Anlagen in Form von Rohrbrücken ist atemberaubend. Wie können solch komplexe Systeme überhaupt betrieben werden? Dass sie betrieben werden können, steht außer Frage. Doch wie kann man diese physikalisch eng miteinander verkoppelten und hoch integrierten Teilsysteme als Gesamtsystem auch optimal betreiben? Wie schafft man es, die verschiedenen Anlagen so zu koordinieren, dass ein ganzer Standort optimal betrieben wird? Die Herausforderungen beim Auffinden des Gesamtoptimums sind vielfältig, doch genau hier sind noch signifikante Potenziale zu heben. Eine optimale Koordinierung des Betriebs der Anlagen und Betriebe auf dem Weg zu voll integrierten und agilen Systemen vor dem Hintergrund von Demand-side Response und Industrie 4.0 ist essenziell. Welche Stolpersteine und Hürden auf dem Weg dorthin existieren und wie einige von ihnen mit verteilten marktähnlichen Optimierungsmethoden aus dem Weg geräumt werden können, soll im Folgenden beleuchtet werden.

Verkoppelte Systeme in der Prozessindustrie

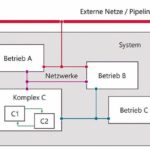

Produktionssysteme in der Prozessindustrie und im Speziellen in der chemischen Industrie sind hochkomplex. Ausgehend von Rohmaterialien oder Zwischenprodukten über oft mehrstufige Synthesewege bedarf es einer Vielzahl unterschiedlicher Prozessschritte zu den Endprodukten. Die Prozessschritte sind über Ströme von Material und Energie eng miteinander verkoppelt (Bild 2). Typische Koppelströme, auch als gemeinsam geteilte Ressourcen bezeichnet, sind zum Beispiel Dampf auf verschiedenen Druckstufen oder auch die verschiedenen Produkte eines Steamcrackers. In der Regel verbinden diese geteilten Ressourcen eigenständige Betriebe am Standort, die sowohl Abnehmer als auch Produzenten sein können. Häufig gehören die Betriebe zu unterschiedlichen Bereichen oder sogar zu unterschiedlichen Firmen. Über Standortgrenzen hinweg sind Produktionsprozesse zusätzlich über verschiedene logistische Verknüpfungen verkoppelt.

Koordinierung ist notwendig

Es liegt auf der Hand, dass diese unterschiedlichen Betriebe nicht notwendigerweise alle dem gemeinsamen Ziel des systemweiten Optimums zustreben. Das liegt in der Praxis vor allem an der Art und Weise, wie Betriebe bewertet werden. Systemweite KPIs bilden hier bisher die Ausnahme. Der Austausch der gemeinsam geteilten Ressourcen wird daher typischerweise über mittel- bis langfristige Verträge geregelt, welche Liefer- und Abnahmemengen zu entsprechenden Transferpreisen festlegen. Dieses Vorgehen entkoppelt die Systeme ein Stück weit und führt in der Praxis zu einer einfacheren Planbarkeit der einzelnen Betriebe.

Vor dem Hintergrund fluktuierender Märkte, des Drucks zur Reduzierung der CO2-Emissionen und eines zunehmend dynamischeren Strommarkts stellt sich die Frage, ob die Praxis von starren Verträgen nicht auf Dauer zu einem suboptimalen Betrieb des Gesamtsystems führt. Hier lohnt es sich, über eine flexiblere Koordinierung der Subsysteme nachzudenken, um dynamischer auf die sich verändernden Rahmenbedingungen reagieren zu können.

Möglichkeiten marktähnlicher Koordinierung

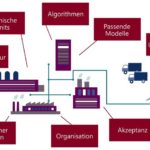

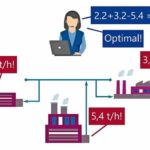

Eine optimale Koordinierung der zuvor beschriebenen komplexen Systeme stößt in der Praxis auf die unterschiedlichsten Herausforderungen (Bild 3). Eine dieser Herausforderungen ist der Einsatz geeigneter Algorithmen, welche berücksichtigen, dass der Informationsaustausch innerhalb des Systems beschränkt ist. Es ist zum Beispiel in der Regel nicht praktikabel, dass die unterschiedlichen Betriebe an einem Standort alle ihre Anlagenmodelle samt technischen Beschränkungen und KPI-Funktionen an eine zentrale Stelle melden. Dieses trifft im Besonderen zu, wenn unterschiedliche Unternehmen die Betreiber der Anlagen sind. Hier kann der Einsatz von verteilten Optimierungsmethoden Abhilfe schaffen. Verteilte Optimierungsmethoden, die auf der Idee einer Auktion der Ressourcen basieren, können dazu genutzt werden, einen Mikromarkt für gemeinsam geteilte Ressourcen zwischen den einzelnen Betrieben einzurichten. Entgegen der gegenwärtigen Praxis der starren Vertragsbedingungen können so die Transferpreise dynamisch und im Idealfall automatisiert verhandelt werden. Der Mechanismus beruht dabei auf Angebot und Nachfrage und hat zum Ziel, einen Gleichgewichtspreis im System zu finden, bei dem Angebot und Nachfrage einander entsprechen. Ist zum Beispiel ein Dampfüberschuss absehbar, so fällt der Preis für Dampf, was Abnehmer dazu bewegen wird, mehr Dampf abzunehmen, und Produzenten dazu bewegen wird, weniger Dampf einzuspeisen. Angepasst an die gegenwärtige Situation kann dann beispielsweise der Fokus auf mehr Stromproduktion gelegt werden. Ein solcher Auktionsmechanismus ist in Bild 4 gezeigt. In Bezug auf den Informationsaustausch mit einem zentralen Koordinator ist es bei dieser Vorgehensweise nur notwendig, geplante Produktions- und Abnahmemengen zu kommunizieren. Die interne Kostenbewertung der Teilnehmer an der Auktion bleibt im Verborgenen. Somit ist ein hohes Maß an Vertraulichkeit gewährleistet.

Anforderungen an Systeme und Organisationen

Um eine solche Koordinierung mit dynamischer Preisfindung zu realisieren, bedarf es noch einer großen Anstrengung. Die heute schon physikalisch eng vernetzten Betriebe und Anlagen müssen auch auf der digitalen Seite weiterentwickelt werden. Für automatisierte Auktionsmechanismen müssen die entsprechenden Voraussetzungen in Bezug auf IT-Infrastruktur und Konnektivität geschaffen werden. Hinzu kommt das Thema Change Management und Paradigmenwechsel in Bezug auf die Bewertung der einzelnen Betriebe. Es müssen Anreize und Ausgleichssysteme geschaffen werden, wie die Betriebe zur Partizipation an einem automatisierten System bewogen werden können.

Realisierung in der Praxis

In der Praxis ist es essenziell, die automatisierte Auktion mit der vorliegenden IT-Infrastruktur zu harmonisieren und die erforderliche Konnektivität herzustellen. Oftmals müssen für die Optimierung notwendige Parameter aus den unterschiedlichsten Datenbanken und Systemen mit einander verbunden werden. Hierfür sind robuste und potente MES-Systeme erforderlich. Die Optimierungsalgorithmen und wie sie mit geringem Aufwand mit den vor Ort vorhandenen IT/OT-Systemen verbunden werden können, wurden in dem von der Europäischen Kommission geförderten Forschungsprojekt Copro untersucht (siehe Kasten). Hierbei lag der Fokus darauf, die erarbeiteten Innovationen reibungsarm in die Praxis zu bringen.

Wohin geht die Reise?

Die Realisierung von automatisierter Koordination zwischen verkoppelten Produktionsprozessen in der Prozessindustrie steht gerade erst am Anfang. Trotzdem gibt es sowohl auf technischer Ebene als auch auf der Ebene der Organisation und Kultur noch vielfältige Herausforderungen, die angegangen werden müssen. Doch der Aufwand lohnt. Die verteilte Optimierung bietet große Potenziale für zukünftige smarte und intelligente Systeme, die sich ständig den sich verändernden Rahmenbedingungen anpassen können.

Evonik Operations GmbH, Essen

Autor: Dr. Simon Wenzel

Prozessingenieur,

Process Technology & Engineering,

Technology & Infrastructure,

Evonik Operations

Projekt: Marktbasierte Koordination

Das Ziel des Copro-Projekts (www.copro-project.eu, 2016 bis 2020) war es, die Energie- und Ressourceneffizienz von industriellen Anlagen und Chemparks in Echtzeit zu überwachen, sie im Betrieb zu optimieren und Methoden zur Planung und Steuerung von verkoppelten Systemen zu entwickeln und dabei einen signifikanten Beitrag zur Reduktion des CO2-Fußabdrucks der europäischen Prozessindustrie zu leisten. Das Projekt wurde von Prof. Dr.-Ing. Sebastian Engell, Lehrstuhl für Systemdynamik und Prozessführung der Fakultät Bio- und Chemieingenieurwesen der Technischen Universität Dortmund, koordiniert.

Die Namur würdigte auf der virtuellen Hauptsitzung im November 2020 die Dissertation des Autors zur marktbasierten Koordination, die im Rahmen des Copro-Projekts angefertigt wurde, mit dem Namur-Award 2020.