Gute Gründe für den Einsatz von Prozessanalytik gibt es fast so viele wie Methoden zu ihrer messtechnischen Realisierung. Der Anwender hat die Qual der Wahl zwischen einer kaum überschaubaren Vielzahl von Messverfahren und Geräten. Mit seinem Durchlichtrefraktometer Piox R und den Ultraschallmesssystemen Piox S beschreitet Flexim gleichermaßen bewährte wie innovative Wege.

Der Autor: Jörg Sacher Technischer Redakteur, Flexim

Experten sind sich darin einig: Der Einsatz von Prozessanalysentechnik (kurz PAT) birgt enormes Potenzial, das längst noch nicht ausgeschöpft ist. Die Vorteile einer kontinuierlichen Überwachung von Stoffeigenschaften bereits im Prozess gegenüber bloßen Laborkontrollen liegen auf der Hand: Wer online misst, geht sicher, dass sein Produkt die spezifizierten Eigenschaften besitzt und von der abschließenden Qualitätskontrolle freigegeben wird. Fehlchargen werden von vornherein ausgeschlossen und die Produktqualität permanent gesichert. Darüber hinaus eröffnet prozessanalytisches Monitoring weitere verfahrenstechnische Optimierungspotenziale im Hinblick auf eine Maximierung der Ausbeute bei gleichzeitiger Minimierung des Energie- und Rohstoffeinsatzes.

Dem Mantra der PAT-Gurus stehen die Mühen der Ebene entgegen. Trotz der offenkundigen Vorteile der Prozessanalytik werden bestehende Anlagen eher zögerlich nachgerüstet, wenngleich wachsender Wettbewerbsdruck und hohe Preise für Energie und Rohstoffe die Bereitschaft zur Investition in PAT erhöhen. Die Zurückhaltung hat Gründe: Zunächst steht der potenzielle Anwender vor der Entscheidung, unter einer Vielzahl möglicher Analysetechniken die für seinen Zweck methodisch und ökonomisch zweckmäßigste auszuwählen. Das Verfahrensspektrum reicht von elektrochemischen Methoden wie der potenziometrischen pH-Messtechnik oder der Bestimmung der Leitfähigkeit bis zu aufwendigen und kostspieligen optischen Verfahren wie der NIR-Spektroskopie. Hinzu kommt, dass es sich bei PAT-Anwendungen zumeist nicht um Standardgeräte bzw. standardisierte Methoden handelt. Zunächst muss also ein nicht unerheblicher Aufwand getrieben werden, um die Beziehung zwischen dem interessierenden Produktparameter und der eigentlichen Messgröße zu ermitteln.

Mit der Brechungsmessung im Durchlichtrefraktometer überführt der Messgerätehersteller Flexim eine altbewährte Labormesstechnik als zuverlässiges und wartungsarmes Analyseverfahren in den Prozess. Noch immer wird Flexim fast ausschließlich mit eingriffsfreier Ultraschalldurchflussmessung in Verbindung gebracht. Dabei haben die Durchflussmesser Fluxus mit den Prozessanalysatoren Piox längst Geschwister. Das Prozessrefraktometer heißt Piox R, Piox S steht für die Anwendung der eingriffsfreien Clamp-On-Ultraschalltechnik zu kontinuierlichen Analysezwecken. „So unterschiedlich die beiden Messsysteme von außen auch aussehen mögen, so verwandt ist doch das zugrunde liegende Messprinzip“, erklärt Frank Gerstmann, Produktmanager der Sparte Prozessanalysentechnik bei Flexim. „In beiden Fällen geht es um die Ausbreitungsgeschwindigkeit einer Welle im zu untersuchenden Medium.“

Durchlicht macht die Differenz

Die Änderung der Ausbreitungsgeschwindigkeit des Lichts beim Übergang von einem in ein anderes Medium bewirkt eine Brechung, die gemessen werden kann. Seitdem Ernst Abbe 1869 bei Carl Zeiss in Jena das erste Refraktometer entwarf, um den Brechungsindex als stoffspezifische Größe zur Qualitätskontrolle von Harzen und Balsamen zu nutzen, hat sich die Messung der Lichtbrechung im Labor als ein Standardverfahren zur Stoffanalyse durchgesetzt. Nur im Prozess hat sich die Refraktometrie nie recht etablieren können. Der Grund dafür liegt unmittelbar im Messprinzip. Abbe konstruierte sein Instrument so, dass nicht die tatsächliche Brechung eines Lichtstrahls beobachtet werden muss, sondern der Grenzwinkel der Totalreflektion. Dieser lässt sich im Grenzwinkelrefraktometer mit dem bloßen Auge als scharfer Hell-Dunkel-Übergang sehr gut beobachten. Auch heutige Laborrefraktometer arbeiten nach dem Grenzwinkelprinzip. Was ideal ist für die Probenanalyse im Labor, taugt jedoch nicht recht für den Prozess. In der kontinuierlichen Produktion soll das Prozessrefraktometer ebenso kontinuierlich genaue Messwerte liefern. Im Betrieb bilden sich aber oft sehr schnell Beläge auf dem Messprisma. Weil bei der Bestimmung des Grenzwinkels nur eine hauchdünne Probenschicht zur Messwertbildung beiträgt, führen schon kleine Beläge auf dem Prisma zur Messwertdrift. Grenzwinkelrefraktometer benötigen im Prozess üblicherweise aufwendige Spüleinrichtungen zur regelmäßigen Reinigung des Prismas und erreichen trotzdem häufig keine befriedigenden Messgenauigkeiten und Standzeiten. Die Lösung liegt im Verzicht auf den besonderen Kniff des genialen Optikers und heißt Durchlichtrefraktometrie.

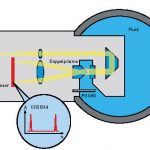

Das Durchlichtrefraktometer Piox R400 misst direkt den Brechungswinkel eines parallelen Strahlenbündels, das nach der Durchquerung eines Teils des Probenstroms auf das Messprisma trifft. Was für das menschliche Auge schwierig ist, stellt für die moderne Technik kein Problem dar: Ein CCD-Sensor detektiert die Ablenkung des monochromatischen Lichtstrahls hochgenau als Intensitätsmaximum. Die Messung im Durchlichtverfahren unmittelbar im Probenstrom ist erheblich unempfindlicher gegenüber Belagsbildungen als beim Grenzwinkelverfahren.

„Doppelt hält besser“, heißt es. Dies gilt auch für die Refraktometrie im Prozess. Beim Piox R400 ist es nicht bloß ein einziger Lichtstrahl, dessen Brechung gemessen wird, sondern es sind zwei: Durch ein Doppelprisma wird der Messstrahl in zwei Richtungen gebrochen und die Differenz der beiden Probenstrahlen ausgewertet. Das patentierte Messverfahren ermöglicht Driftfreiheit und Funktionsstabilität auch in rauen Prozessumgebungen.

Außenseiter nicht nur für Insider

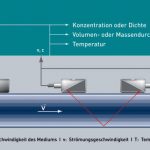

Als elegantes und robustes Verfahren bewährt sich die eingriffsfreie Messung mit Clamp-On-Ultraschalltechnik in immer mehr Anwendungen weltweit: Hier misst man die Laufzeit eines Ultraschallsignals über einen durch die Messstellengeometrie genau definierten Weg und bestimmt damit unmittelbar die Schallgeschwindigkeit im Medium. Diese hängt von der adiabatischen Kompressibilität und der Dichte – und damit auch von der Temperatur – des Mediums ab und ist eine stoffspezifische Größe. Weil die Clamp-On-Sensoren einfach außen auf dem Rohr aufgespannt werden, sind sie keinerlei Verschleiß durch das innen fließende Medium ausgesetzt. Entsprechend beliebt sind Piox-S-Messysteme denn auch in Anlagen, in denen besonders aggressive Stoffe im Einsatz sind, etwa den Schwefelsäureanlagen der Düngemittelindustrie. In der Ausführung Piox S MassFlow vereint das Ultraschallmesssystem Konzentrations- und Volumenstrommessung, sodass unmittelbar der Massestrom ausgegeben werden kann. Weil die Anbringung der Sensoren keinerlei Rohrarbeiten erfordert, beeinträchtigen weder die Einrichtung der Messstelle noch spätere Modifikationen die Anlagenverfügbarkeit. Die Frage, ob optisch oder akustisch gemessen werden soll, stellt sich Frank Gerstmann gar nicht. Für ihn heißt es: Sowohl als auch. Er hat gerade in einer Düngemittelfabrik das Refraktometer Piox R als und das Ultraschallsystem Piox S zur Bestimmung des Stickstoffgehalts eines Harnstoff-Ammoniumnitratgemischs (AHL) installiert: „Misst man nur eine physikalische Größe, so lassen sich auch nur binäre Gemische bestimmen. Durch die Kombination zweier unabhängiger physikalischer Größen ist auch die Analyse von Mehrstoffgemischen möglich.“

prozesstechnik-online.de/cav0312445

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: