Der wachsende Kostendruck zwingt Unternehmen dazu, Maßnahmen zur Effizienzsteigerung energisch umzusetzen. Da das Potenzial vieler Einspar- und Rationalisierungsansätze jedoch weitestgehend ausgeschöpft ist, müssen weitere Reserven mobilisiert werden. Zunehmend wird dabei die Instandhaltung als echter Wertschöpfungsfaktor erkannt und akzeptiert. Die Vermeidung von ungeplanten Produktionsunterbrechungen durch die Früherkennung von Verschleißerscheinungen und Defekten an den jeweiligen Maschinen birgt enormes Einsparpotenzial.

Michael Stolze

Zukunftsfähige Instandhaltungs- und Servicekonzepte gewinnen immer mehr an Bedeutung, stellen sie doch ein wichtiges Werkzeug zur Steigerung der Anlageneffektivität dar. Auch Online-Condition-Monitoring nimmt gerade in diesem Zusammenhang einen immer größeren Stellenwert ein. Für einen Anlagenbetreiber gilt es, Betriebsunterbrechungen und ungeplanten Maschinenstillständen auf das unbedingt notwendige Maß zu beschränken. Durch den Einsatz von Condition Monitoring werden nachfolgende Ziele angestrebt:

- Vermeidung bzw. Verringerung ungeplanter Maschinenausfälle und Produktionsunterbrechungen

- fortlaufende Prozessoptimierung und Steigerung der Anlageneffektivität

- optimale Ausnutzung der Maschinen- und Anlagenlebensdauer

- Senkung der Instandhaltungskosten

- Erhöhung bzw. Sicherstellung der Produktqualität

Mit Condition Monitoring können Verschleißschäden an Maschinen und Bauteilen erkannt, Fehler rechtzeitig diagnostiziert, proaktive Maßnahmen eingeleitet und dadurch teure Folgeschädigungen vermieden werden. Ferner erlaubt das Condition Monitoring die Instandhaltungsmaßnahmen produktionsverträglich zu planen, die erforderlichen Ersatzteile zu beschaffen sowie nötige externe Dienstleister bzw. Fachpersonal frühzeitig zu beauftragen und zu koordinieren. Auf diese Weise werden unerwartete Betriebsstillstände vermieden und die Tagesabläufe des Instandhaltungspersonals planbarer gemacht.

Globaler Teleservice

Auch Dienstleistungs- und Serviceunternehmen setzen Condition Monitoring als Hilfsmittel und Arbeitsgerät ein. Ein neuer Trend ist dabei das Online-Condition-Monitoring. Dieser Technologie wird mittlerweile die Rolle eines exzellenten Kundenbindungswerkzeugs und Alleinstellungsmerkmals zugeschrieben. Warum dies so ist, wird in den nachfolgenden Ausführungen schnell klar. Die Basis für jede Form von Anlagenentstörungen bzw. Störfallanalysen sind zuverlässige Diagnoseinformationen über Maschine und Prozess. Um die Informationsqualität sicherzustellen, ist in den meisten Fällen die Anwesenheit eines Spezialisten vor Ort unumgänglich. Damit verbunden sind oftmals enorme Reisezeiten, Kosten und nicht zufrieden stellende Reaktionszeiten. Moderne Messtechnik zur weltweiten Beschaffung von Diagnoseinformationen per Internet-Technologie ermöglicht den globalen Teleservice ohne teure Vor-Ort-Anwesenheit eines Spezialisten. Wird in der Folge ein Vor-Ort-Einsatz notwendig, so kann dieser mittels der durchgeführten Ferndiagnose optimal vorbereitet und abgewickelt werden. Für das Online-Condition-Monitoring bietet Prüftechnik ein lückenloses Gerätekonzept an. Das Produktspektrum reicht von der einkanaligen Einzellösung bis hin zur vernetzten Vielkanallösung. Eine weitere Spezialität ist das Übertragen, Visualisieren und Einbetten der Messdaten in vorhandene Prozessleitsysteme.

Schäden frühzeitig erkennen

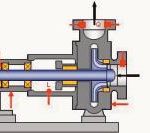

Die fehlende Zustandsüberwachung von Aggregaten führt leider noch immer sehr häufig dazu, dass ein unerkannter Schaden sich massiv ausprägen kann. Die Folge sind dann zumeist kapitale Totalschäden, deren nötige Ersatzteilbeschaffungen und die aufwändige Komplettreparatur enorme Ausfallzeiten mit sich bringen können. Bei prozessnahen Aggregaten ist damit im schlimmsten Fall eine komplette Produktionsunterbrechung verbunden. Für Entscheidungsträger, die ein solch beschriebenes Szenario schon durchleiden mussten, ist dies häufig der Anlass, eine moderne Zustandsüberwachung zu installieren, insbesondere eine Überwachung des Schwingungs- und Wälzlagerzustands. Condition Monitoring soll als Frühwarnsystem beginnende Zustandsverschlechterungen rechtzeitig aufdecken, damit entsprechende Wartungs- und/oder Reparaturmaßnahmen vernünftig geplant und somit Maschinenstillstände auf ein Minimum reduziert werden können. Hierzu werden an ausgewählten Stellen an der Maschine so genannte Beschleunigungsaufnehmer montiert. Das gemessene Rohsignal der Schwingbeschleunigung wird über die Sensorleitung zur Maschinenüberwachung übertragen und stellt die Basis zur Ermittlung aller relevanten Auswerteverfahren dar.

Beurteilung des Zustands

Es werden, je nach Aufgabenstellung, aus dem Rohsignal bestimmte Maschinenparameter ermittelt. Einer davon ist die Laufruhebeurteilung anhand der Schwinggeschwindigkeit nach DIN ISO 10816–3. Im definierten Frequenzbereich zwischen 2 und 1000 Hz wird der quadratische Mittelwert ( RMS ) als energetisches Maß der vorhandenen Schwingungserscheinungen ermittelt. Typische Zustandsveränderungen an Pumpen, zum Beispiel aufgrund von Unwuchten, Anstreifen von Schaufeln (Schaufelpassierfrequenzen ), Ausrichtfehlern, Kavitation, Fundament- bzw. Aufstellfehlern oder Resonanzen aufgrund falsch gewählter Arbeitspunkte, können somit frühzeitig erkannt und im Bedarfsfall eingedämmt werden. Die permanente Überwachung des Schwingungszustands ermöglicht es somit, Zustandsverschlechterung bzw. beginnende Maschinenschädigungen frühzeitig zu erkennen und notwendige Wartungs- und/oder Reparaturmaßnahmen verträglich und wirtschaftlich zu planen.

Eine Gesamtaussage über den Wälzlagerzustand in den Aggregaten liefert der Stoßimpulswert. Die Stoßimpulsmethode (SPM) liefert mit dem Körperschall ein Beurteilungsmaß des Abrollverhaltens und somit über den Verschleißzustand eines Wälzlagers. Mit zwei getrennten Parametern – dem so genannten Teppich- und Spitzenwert – können sowohl Aussagen über den Wälzlagerzustand als auch über die vorhandene Schmiermittelmenge gemacht werden.

Tiefendiagnose der Maschine

Neben Schwinggeschwindigkeit und Stoßimpuls werden im Hintergrund noch entsprechende frequenzselektive Messungen ausgeführt. Sie ermöglichen zusätzlich zum Erkennen einer Verschlechterung bzw. beginnenden Schädigung eine exakte Tiefendiagnose von Maschine und Bauteilen. Mittels der FFT-Analyse (Fast Fourier Transformation) werden komplexe Gesamtschwingungen in ihre Einzelschwingungen zerlegt. Dadurch können Schadensursachen sehr detailliert erkannt und die nötigen Optimierungsmaßnahmen präzise angesetzt werden. Die Hüllkurvenanalyse wird zur Diagnose periodischer Stoßfolgen eines Wälzlagers verwendet. Diese entstehen, wenn der Wälzkörpersatz einen Laufbahnschaden überrollt. In Verbindung mit dem Wissen um die geometrischen Beschaffenheiten eines Wälzlagers (die erforderlichen Berechnungen übernimmt die Prüftechnik-Software Omnitrend) lassen sich aus den Zeitabständen und Amplitudenhöhen Schadensausmaß und -örtlichkeiten exakt ermitteln. Dies kann vor allem dann wichtig sein, wenn nach dem Erkennen eines Wälzlagerschadens über die Stoßimpulsmethode eine Prognose über die Restlebensdauer des geschädigten Wälzlagers abgegeben werden muss.

Begonnen bei der Laufruhebeurteilung (nach DIN 10816–3) der Schwinggeschwindigkeit bis hin zur komplexen Hüllkurvenanalyse lassen sich alle Methoden mit einem Beschleunigungsaufnehmer abdecken. Andere Prozessparameter wie Temperaturen, Drücke, Durchflussmengen oder Drehzahlen können selbstverständlich auch gemessen oder direkt als bereits vorhandene Prozessgröße an die Maschinenüberwachung übergeben werden.

Prüftechnik bietet ein umfangreiches Produktspektrum zur Zustandsdiagnose von rotierenden Anlagen. Im Bereich Offline-Messtechnik stehen mobile Maschinenanalysatoren und Datensammler zur Verfügung. Sowohl einfache Kenngrößenbewertung als auch komplexe Hüllkurvenanalyse werden mit diesen Gerätekonzepten abgedeckt.

cav 458

Weitere Informationen zu Condition Monitoring

Seminarprogramm

Fachmesse Maintain 2005

Fachkongress des DKIN – Deutsches Komitee Instandhaltung e.V.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: