Informationen jederzeit und überall verfügbar zu haben, ist im Alltag heute bereits selbstverständlich. Laptops, Smartphones und Tablet-Computer haben unseren Umgang mit Informationen aller Art revolutioniert. Auch in der Prozessindustrie können mobile Datenkonzepte und „erweiterte Realität“ (Augmented Reality) mehr Effizienz und Sicherheit bringen.

Augmented Reality auf einem Tablet-PC erleichtert z. B. das Auffinden und Identifizieren von Anlagenkomponenten oder das komfortable Auslesen von Gerätedaten jenseits der oft kleinen oder schwer erreichbaren Gerätedisplays. Auch Kalibrier- und Messbereichsdaten oder Alarme stehen so überall und stets aktuell zur Verfügung. Viele dieser Informationen sind auch mit einem Smartphone abrufbar, etwa bei Betriebsbesprechungen oder – je nach Entfernung und Netztechnologie – am heimischen Schreibtisch des Betriebsleiters.

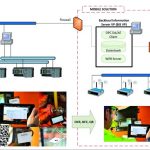

Ein Pilotprojekt, das Yokogawa im Industriepark Hoechst durchgeführt hat, unterstreicht den Nutzen derartiger Funklösungen. Dazu wurde in einem Produktionsbetrieb für teilhalogenierte Kohlenwasserstoffe zunächst eine geeignete WLAN-Infrastruktur konzipiert und eingerichtet. Ein anschließendes Sicherheitsaudit belegte, dass dabei alle Sicherheitsstandards und Betreiberanforderungen erfüllt wurden. Dann wurden – jeweils durch einmalige Registrierung in einer Datenbank – insgesamt mehr als 1000 Komponenten eingebunden, darunter etwa 450 Analoggeräte. Sie alle wurden dabei mit einer dualen Tag-Identifikation ausgerüstet. Neben einer Klartext-Beschriftung zur Erfassung via OCR (Optical Character Recognition) tragen die Schilder einen NFC-Chip (Near Field Communication). NFC bringt vor allem dann Vorteile, wenn die Beschriftung verschmutzt oder bei schlechter Beleuchtung nicht lesbar ist. Verwechslungen von Feldgeräten sind so jedenfalls fast ausgeschlossen.

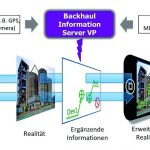

Die Prozessdaten stammten aus dem Prozess- und Produktionsleitsystem Centum VP 4 von Yokogawa. Prinzipiell können via OPC auch beliebige andere Leitsysteme angebunden werden. Zusätzlich benötigte Daten, etwa pdf-Dokumente, wurden direkt auf dem sogenannten BIS VP (Backhaul Information Server Vigilant Plant), der zentralen Middleware-Komponente, vorgehalten. Für den Pilotversuch wurden fünf Tablet-PCs vom Typ Nexus 7 verwendet. Drei davon lagen in der Leitwarte ständig in ihren induktiven Ladeschalen bereit. Ein Wi-Fi-zertifiziertes WLAN-Netz schaffte die Verbindung zum BIS VP. Zusätzlich konnten Informationen vom Betriebsleiter auch über ein Smartphone mit HD-Display abgerufen werden. So lassen sich beispielsweise kritische Parameter bei Anfahrtsprozessen auch außerhalb der Leitwarte überwachen.

Bis zu 40 % Zeitersparnis

In einer etwa sechswöchigen Testphase zeigte sich, dass die Tablets z. B. bei Kalibrierarbeiten im Feld eine wertvolle Hilfe sind, weil Parameter komfortabel in Echtzeit überprüft werden können. Je nach Aufgabe verringerte sich dabei der gesamte Zeitbedarf um etwa ein Fünftel, wenn ein Techniker im Feld per Sprechfunk mit einem Operator in der Leitwarte zusammenarbeitete. Konnte der Techniker im Feld die Aufgabe allein erledigen, lag die Zeitersparnis sogar bei über 40 %, jeweils im Vergleich zu einem Einsatz ohne drahtloses Endgerät. Dank des erweiterten Informationsangebots via Tablet-PC sind solche Alleingänge inzwischen die Regel. Das geringe Gewicht von nur knapp 300 g, die einfache Handhabung, z. B. auch mit Handschuhen, und die hohe Anzeigequalität sprechen für die Tablet-PCs und haben sehr zu ihrer Akzeptanz im Betrieb beigetragen.

Auch nach dem Ende der Testphase perfektioniert Yokogawa gemeinsam mit der Betriebsmannschaft die implementierte Lösung weiter. So ist etwa die Bedienoberfläche noch übersichtlicher geworden. Auch die Anzeigemöglichkeiten für Alarme wurden erweitert. Jetzt können nicht nur Alarme des gerade betrachteten Geräts, sondern die jeweils aktuelle Alarmsituation der Gesamtanlage mobil abgerufen werden, was Fehlerdiagnosen deutlich erleichtern kann.

Papierlos in Echtzeit

Derzeit evaluiert Yokogawa in weiteren Pilotprojekten solche integrierten Einsatzszenarien, denn zahlreiche Arbeitsabläufe ließen sich mithilfe der Tablets stark vereinfachen und beschleunigen. Wenn z. B. ein Techniker auf einem Kontrollgang im Betrieb eine Pumpe mit ungewöhnlichem Laufgeräusch entdeckt, dann kann er diese zunächst durch Scannen des Tags eindeutig identifizieren. Er wird dann seine Beobachtung mit einer Notiz dokumentieren, zusätzlich aber auch eine Video- und Audioaufzeichnung anhängen, um das Laufgeräusch festzuhalten.

Der entscheidende Vorteil gegenüber einer Eintragung im Schichtbuch, die oft erst Stunden später erfolgt: Noch während der Mitarbeiter seinen Kontrollgang fortsetzt, steht seine Meldung in den IT-Systemen betriebsweit zur Verfügung, kann z. B. vom Schichtleiter gelesen, bewertet und ggf. in Form eines Arbeitsauftrags an einen Wartungstechniker weitergegeben werden – ebenfalls elektronisch und damit papierlos. Dieser kann sich – erneut per Tablet – einen Überblick über den möglichen Schaden, ggf. erforderliche Sicherheitsvorkehrungen und benötigtes Werkzeug verschaffen, noch bevor er vor Ort ist. Er kann zudem feststellen, ob eine Ersatzpumpe im Lager verfügbar ist, diese reservieren oder ggf. einen Bestellvorgang auslösen. Es ist daher vorstellbar, dass die Pumpe bereits repariert oder ausgetauscht, getestet und wieder in Betrieb ist, bevor der erste Mitarbeiter seinen Kontrollgang beendet hat. Ein Austausch würde zudem automatisch und papierlos auch in der Computer-Aided-Engineering (CAE)-Datenbank oder im PAMS erfasst.

Auch bei gesetzlich vorgeschriebenen Betriebsbegehungen oder Kontrollgängen, z. B. nach § 19 WHG, lassen sich Zeit, Papier und Schreibarbeit einsparen. Ist die Route fest im Tablet angelegt, kann sie reproduzierbar begangen werden – ohne Risiko, eine Station zu vergessen. Als Beleg der Inspektion dienen jeweils der Tag-Scan und/oder ein Foto des angebrachten Siegels. Beobachtungen können einfach und zeitsparend dokumentiert werden, Pflichtfelder sorgen dabei für Vollständigkeit. Die Daten sind sofort betriebsweit verfügbar. Der Betriebs- oder Schichtleiter kann so in Echtzeit den Fortschritt der Arbeiten verfolgen.

www.prozesstechnik-online.deSuchwort: cav0516yokogawa

Dr. Thomas Schmidt

Fachjournalist

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: