Die gezielte Anreicherung der Prozessluft mit reinem Sauerstoff kann in vielen Anwendungen entscheidende Vorteile bei Flexibilität, Produktivität und Effizienz bringen, etwa bei Claus- und Fluid Catalytic Cracking (FCC)-Prozessen in Raffinerien oder bei Oxidationsprozessen in der Petrochemie. Gleichzeitig stellt ein höherer Sauerstoffgehalt neue Anforderungen an die Prozessführung, nicht zuletzt in Hinblick auf die Explosionssicherheit. Eine zentrale Mess- und Regelstrecke, wie sie Linde mit Flowtrain anbietet, wird damit zum Herzstück der Anlage.

Der Autor: Dr. Heinz-Dieter Obermeyer Industry Segment Refining & Process Chemistry, Linde

Bei Luftoxidationen kommt normale Umgebungsluft mit einem Sauerstoffanteil von knapp 21 % als Oxidationsmittel zum Einsatz. Durch eine Anreicherung der Oxidationsluft mit reinem Sauerstoff (O2) lässt sich die Prozesseffizienz jedoch signifikant steigern: Beispielsweise bei sauerstoffbasierten Anwendungen in der chemischen Industrie – wie der Produktion von Purified Terephthalic Acid (PTA) oder der Abwasserverbrennung – werden Kapazität und Produktivität bestehender Anlagen typischerweise erhöht. Der Anlagenbetrieb kann deutlich flexibler gestaltet werden. So lässt sich beispielsweise die Sauerstoffmenge der Prozessluft bei schwankenden Außentemperaturen konstant halten. Auch an heißen Sommertagen sind damit keine Einschränkungen bei der Produktion zu befürchten.

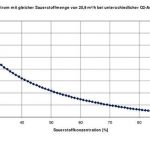

Gleichzeitig reduzieren sich Energieaufwand und Abgasmenge: Bereits eine Anreicherung der Prozessluft von 21 auf 28 % Sauerstoff ermöglicht eine signifikante Reduzierung der Gasmenge um etwa ein Drittel.

Das bedeutet: In den meisten Fällen reichen erhöhte O2-Gehalte von bis zu 30 % völlig aus, um die charakteristischen Effekte einer Sauerstoffanreicherung zu nutzen. Gleichzeitig bietet dieser sogenannte Niedrig-Level-Bereich (Low level enrichment) einen ganz praktischen Vorteil: Bei der Umstellung vorhandener Anlagen sind keine größeren Veränderungen an der bestehenden Hardware notwendig. Die Nachrüstung beschränkt sich auf eine Mess- und Regeleinheit sowie eine Injektionsdüse zur sicheren Einbringung des zusätzlichen Sauerstoffs. Entsprechend schnell kann die Umrüstung erfolgen.

Automatisierter Regelungsprozess

Ein wichtiges Element bei der Realisierung einer Sauerstoffanreicherung ist die zentrale Komponente zur punktgenauen Dosierung des eingebrachten Gases. Die Mess- und Regelstrecke Flowtrain ermöglicht in diesem Zusammenhang die Prozessführung über Touchpanel und speicherprogrammierbare Steuerung (SPS). Der Grad der Sauerstoffanreicherung wird dabei in Abhängigkeit von der Prozessluftmenge geregelt. Je nach Sauerstoffbedarf stehen Einheiten mit einem Durchsatz von 50 bis 5000 Nm3/h Sauerstoff zur Verfügung. Die anwendungsspezifische Ausführung wird jeweils individuell konfiguriert. Leistungsfähige Prozesssimulationsprogramme sowie Stoffdatenbanken gewährleisten eine optimale Auslegung und einen sicheren Anlagenbetrieb sowie den wirtschaftlichen Einsatz des Sauerstoffs.

Der Sauerstoff durchläuft den Mess- und Regelschrank auf seinem Weg von der Versorgung (z. B. einem Flüssiggastank mit Verdampfer oder einer zentralen Pipeline) zur Prozessluftleitung. Bei einer Flüssigversorgung wird eine Druckregelung vorgeschaltet. Das eigentliche Einblasen des Gases in die Luftleitung erfolgt dann beispielsweise über einen Oxymix-Sauerstoffinjektor. Der gesamte Regelungsprozess läuft vollständig automatisiert. Temperatur- und Druckschwankungen gleicht das System selbstständig aus.

Die Mess- und Steuereinheit kann entweder mit dem eigenen Controller unabhängig betrieben oder über Profibus-Kommunikation problemlos in vorhandene Prozessleitsysteme eingebunden werden. Im Lieferumfang enthalten ist eine ausführliche Dokumentation der kompletten Kontrolllogik.

Die Flowtrain-Anlagen sind für einen Betrieb in explosionsgefährdeten Bereichen (Ex-Zone 1) nach Atex 95 zugelassen und in sauerstoffgeeignetem Edelstahl (1.4571) oder gleichwertigem Material ausgeführt. Ein sogenanntes Block-and-Bleed-Konzept gewährleistet den sicheren Betrieb im Fall einer Abschaltung: Wird die Anlage abgeschaltet, schließt sowohl das Schnellschlussventil am Eintritt als auch das Ventil am Austritt. Die Rohrstrecke zwischen diesen beiden Ventilen wird durch ein Auf-/Zu-Ventil entlüftet.

Damit ist sichergestellt, dass weder von der Luftleitung noch aus dem Sauerstofftank Gas in den anderen Bereich strömen kann. Auch bei abweichenden Werten vom vorgegebenen Bereich von Temperatur, Druck oder Luftmenge unterbricht Flowtrain automatisch den Sauerstoffzufluss.

Referenz-Anwendungen

Generell ist eine Anreicherung der Prozessluft mit reinem Sauerstoff für viele Anwendungen der Basis- und Petrochemie interessant. So nutzt beispielsweise das weltweit aktive Unternehmen CS Cabot das Verfahren an seinem tschechischen Standort Valasske Mezirici bei der Herstellung von Industrieruß (Carbon Black). Der Ausstoß des Werkes konnte so um rund 10 % gesteigert werden.

Viele der weltweit von Linde mit Flowtrain realisierten Projekte optimieren Prozesse in Raffinerien. Beispiele sind etwa Claus-Prozesse bei Paramo (Pardubice/Tschechien), Galp Energia (Sines/Portugal) oder Cepsa (San Roque/Spanien). Die südlich von Santiago de Chile gelegene Raffinerie Bío Bío nutzt für den FCC-Prozess einen Sauerstoffgehalt von 22 bis 24 %. Damit erhöhte sie ihre Gesamtkapazität um bis zu 15 %, bei der Produktion von Rohbenzin (Naphtha) sogar um fast 30 %. Rund 90 t Sauerstoff pro Tag werden dabei verbraucht bzw. in den Prozess eingebracht. Der Flowtrain wird von der zentralen Messwarte aus gesteuert. Als Besonderheit war bei Bío Bío eine Zuführungsstrecke von rund 30 m zu überbrücken, was mit der leistungsfähigen Mess- und Regeleinheit jedoch problemlos möglich ist.

Fazit

Produktivität, Flexibilität und Effizienz von Luftoxidationsprozessen lassen sich durch eine gezielte Anreicherung mit reinem Sauerstoff (O2) typischerweise verbessern. In aller Regel reicht dafür eine Anreicherung im Low-Level-Bereich (bis 30 % O2) aus. Damit lassen sich bestehende Anlagen schnell und mit geringem Aufwand nachrüsten. Das Herzstück einer solchen Anlage ist die Mess- und Regelstrecke, wie sie Linde mit Flowtrain für Durchsatzmengen von 50 bis 5000 Nm3/h O2 anbietet.

Das System ist Bestandteil eines umfassenden Linde-Portfolios an Systemen und Lösungen zur Sauerstoffanreicherung und genügt höchsten Sicherheitsstandards. Der anwendungsspezifische Einsatz des Verfahrens führt nicht nur zu einer Verbesserung luftbasierter Prozesse, sondern unterstützt Unternehmen auch bei der Umsetzung von höheren Umwelt- und Energiestandards.

prozesstechnik-online.de/cav0911400

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: