Das Injection Housing ist eine intelligente und sehr effektive Modifikation auf der Saugseite einer Vogelsang-Drehkolbenpumpe. Der rampenähnliche Einlass reduziert die Belastung der Förderelemente, vor allem bei stark verschmutzten und abrasiven Medien. Unterm Strich werden so die Standzeit erhöht und letztlich die Betriebskosten reduziert.

B. Verhülsdonk

Drehkolbenpumpen werden heute in zunehmender Anzahl zum Fördern von Suspensionen eingesetzt. Unter den Verdrängerpumpen haben sie sich in den letzten 20 Jahren einen bemerkenswert hohen Marktanteil erworben. Das liegt zum einen daran, dass Drehkolbenpumpen heute durch ausgeklügelte Konstruktionen und verschleißfeste Materialien auch mit abrasiven Medien fertig werden. Zum anderen dringen sie aufgrund ihrer kompakten Bauweise immer öfter in hohe Mengenbereiche vor, die ihnen früher wegen ihres ungleichförmigen Förderverhaltens verschlossen waren. Durch die Einführung des verwundenen HiFlo-Kolbens wurde diese Entwicklung entscheidend beeinflusst. Heute können Drehkolbenpumpen für Rohrleitungsnennweiten von DN 300 gebaut werden und bis zu 1000 m³/h pulsationsfrei fördern. Auch haben sich die Standzeiten beim Fördern abrasiver Suspensionen entscheidend verbessert.

Mit dem Injection Housing (Bild 1) von Vogelsang wird nun durch konstruktive Maßnahmen die Beanspruchung der Förderelemente beim Durchschleusen abrasiver Feststoffe verringert und damit die Standzeit der Pumpen noch einmal erheblich verbessert.

Geometrische Voraussetzungen

Drehkolbenpumpen sind Verdrängerpumpen mit zwei oder mehrflügeligen Kolben, die in Form eines Zahnradpaares ineinandergreifen und sich in einem aus zwei kreisförmigen Halbschalen bestehenden Gehäuse gegenläufig drehen. Die Kolben sind in der Regel mit einem Elastomer beschichtet, das gegenüber dem Fördermedium beständig ist. Dadurch wird nach dem Prinzip „Weich gegen Hart“ der Verschleiß bei Gehäuse und Kolben minimiert. Drehkolbenpumpen arbeiten mit engen Spalten zwischen Kolben und Gehäuse, so dass Druck- und Saugseite stets dichtend voneinander getrennt sind. Des Weiteren erreicht man durch die Erhöhung der Flügelzahl einen höheren volumetrischen Wirkungsgrad, da die Druckerhöhung in der Pumpe sozusagen mehrstufig erfolgt.

Werden mit herkömmlichen Drehkolbenpumpen Suspensionen mit großen Fremdkörpern gefördert, ist die Mehrflügeligkeit jedoch eher von Nachteil, da bei konstantem Hubvolumen pro Umdrehung die Größe der einzelnen Kammer mit der Anzahl der Flügel abnimmt. Mit verschiedenen Maßnahmen versucht man deshalb, das Problem der Verschleißempfindlichkeit von Drehkolbenpumpen anzugehen.

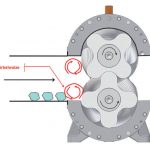

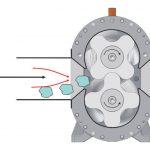

Füllungsoptimierung durch Strömungsbeschleunigung

Aktuelle Erkenntnisse zeigen, dass auch mehrflügelige Drehkolbenpumpen beim Betrieb unter abrasiven Betriebsbedingungen durch einfache konstruktive Maßnahmen an der Einlassseite eine erhebliche Standzeitverbesserung erreichen. Versuche und umfangreiche Computersimulationen haben die Strömungsverhältnisse am Einlass von Drehkolben- und Zahnradpumpen aufgeklärt. Dabei wurde eine Wirbelwalze festgestellt, die dazu führt, dass Fremdkörper auf dem meist waagerecht positionierten, ebenen Rohrleitungsboden liegen bleiben und von den Kolbenspitzen immer wieder in das Ansaugrohr zurückgestoßen werden (Bild 2, links). Die Lösung des Ansaugproblems liegt also darin, die Wirbelwalzen zu vermeiden und die Fremdkörper in die sich öffnenden Zahnlücken zu befördern. Dann werden die Feststoffe direkt von den Zahnflanken mitgenommen und problemlos, ohne Schäden zu verursachen, durch die Pumpe durchgeschleust (Bild 2, rechts).

In Bild 3 sind die Ergebnisse von Versuchen dargestellt, bei deen Drehkolbenpumpen unter abrasiven Betriebsbedingungen betrieben wurden. Als Fremdkörper wurde Kies bis 25 mm Körnung verwendet. Die Bilder zeigen eindeutig, dass durch die Füllungsoptimierung auch große Fremdkörper, ohne die Kolbenspitzen zu beschädigen, durch die Pumpe geschleust werden. Das hat natürlich positive Auswirkungen auf die Standzeit von Drehkolbenpumpen unter abrasiven Betriebsbedingungen.

Im Versuch wurden die Pumpen auch einem Härtetest (Sand, Körnung 1 bis 20 mm) ausgesetzt. Vorher und nachher wurde das Betriebsverhalten gemessen. Während die Fördermenge nach dem Test im Falle der Standardanschlüsse je nach Druckdifferenz und Drehzahl mehr als halbiert wird, ist der Rückgang der Fördermenge bei Verwendung von Injektionsanschlüssen wesentlich geringer. Das Fazit ist also eine wesentliche Verbesserung des Verschleißverhaltens durch die Injection-Technik.

Feldversuche bestätigen die Forschungsergebnisse

Nach Abschluss der Versuche und deren Auswertung folgten Feldversuche auf diversen Biogasanlagen. Die dort eingesetzten Drehkolbenpumpen waren alle durch einen großen Steinanteil im Koferment einem hohen Verschleiß an den Förderelementen ausgesetzt. Umgebaut auf die Injection-Technologie konnten die Standzeiten zur Freude der Betreiber um den Faktor 1,5 bis 2,5 gesteigert werden. Und hier zeigt sich ein weiteres Merkmal dieser Technologie: Alle Vogelsang-Drehkolbenpumpen können vor Ort im Rahmen der normalen Service- und Wartungsarbeiten mit Injection Housing ausgerüstet werden.

cav 407

Drehkolbenpumpen von Vogelsang

Allgemeines über Drehkolbenpumpen

Pumpen im VDMA

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: