Seit den 40er-Jahren ist eine stetige Entwicklung der Maintenance-Methoden mit dem Ziel der Effizienzsteigerung zu verzeichnen. Diese Ansätze reichen z. T. heute noch von einer eher reaktiven bis hin zur neueren zustandsorientierten Instandhaltung. Risk Based Inspection (RBI) stellt eine konsequente Weiterentwicklung der traditionellen Instandhaltungsstrategien dar und führt zur Optimierung des bisherigen Instandhaltungsaufwandes bei gleichzeitiger Verringerung von Leckagen und Equipmentausfällen.

Dr. Matthias Pfaffelhuber, Dr. Michael Renner

RBI optimiert den Instandhaltungsaufwand und verringert Leckagen und Equipmentausfälle. Dieser zunächst eher paradox erscheinende Zusammenhang ergibt sich aus der Verlagerung von Überinspektionen an unkritischen Apparaten/Druckbehältern hin zur Erhöhung des Instandhaltungsaufwandes an Komponenten mit potenziell höherer Ausfallswahrscheinlichkeit und Konsequenz. Die Betrachtung der Kritikalität erlaubt dabei die Identifizierung von potenziell risikobehaftetem Equipment. Das Ergebnis ist eine integrale Reduzierung des Anlagenrisikos und eine Erhöhung der Anlagensicherheit.

RBI gehört ebenso wie der Ansatz des RCM (Reliability Centered Maintenance) zu den wissensbasierten Methoden, die durch ihren systematischen Ansatz dem Anwender ein Werkzeug zu strukturierten Business-Entscheidungen in Bezug auf Instandhaltung und Anlagenverfügbarkeit liefert. RBI ermöglicht dabei die Bewertung bisheriger Inspektionsmaßnahmen einer Anlage zur Bestimmung von Inspektions-Prioritäten, die Identifizierung von kritischen Schadensmechanismen, die anderweitig übersehen würden, und die Identifizierung von Schwachstellen in der Anlage.

Des Weiteren erlaubt RBI die Konzentrierung der Inspektionskapazitäten auf Problemzonen, die Reduzierung von Stillstandszeiten durch informierte Instandhaltung und die Beurteilung der Auswirkung von Fahrweisenänderungen auf die Apparate-Integrität.

Darüber hinaus zeichnet sich RBI aus durch

- Optimierung von Wartungs-, Inspektions- und Instandhaltungsmaßnahmen vor dem Hintergrund der Risikominimierung

- Beurteilung zukünftiger Inspektionspläne für Instandhaltungsmaßnahmen

- Verbesserung der Inspektionen durch Schädigungsmechanismus bezogene Inspektionstechnik

- Reduzierung technischer Unsicherheit

- Minimierung von Anlagenstillständen aufgrund unerwarteter Ausfälle

- Verbesserung der Anlagenverfügbarkeit bei gleichzeitiger Optimierung von Inspektionsaufwand und Instandhaltungskosten

- Reduktion des Anlagenrisikos bei gleichzeitiger Erhöhung der Sicherheit

- Erhöhung der Anlagenzuverlässigkeit

Basierend auf den positiven Erfahrungen für Mensch und Umwelt sowie Anlagenverfügbarkeit und Sicherheit, haben global operierende Unternehmen RBI auch für ihre europäischen Standorte erkannt. Die Umsetzung der RBI-Methodik geht europaweit mit großen Schritten voran. Daher wurde zur Schaffung der rechtlichen Rahmenbedingungen für die flächendeckende Umsetzung von RBI im EU-geförderten Projekt RIMAP bereits die Grundlagen zur Erstellung von CEN-Standards entwickelt.

Umsetzung in der chemischen und petrochemischen Industrie

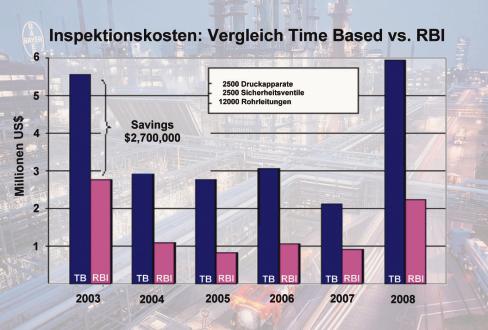

Im Vergleich zu Anlagen der Erdöl verarbeitenden Industrie, wo heute weitestgehend flächendeckende Kataloge möglicher Schadensmechanismen vorhanden sind, existieren derartige Sammelwerke im Bereich der chemischen und petrochemischen Industrie nicht. Aufgrund der hier vorliegenden komplexen aber dennoch für Experten handhabbaren Korrosionssysteme ist daher der Einsatz von Spezialisten auf dem Gebiet der Korrosion unabdingbar. Daher hat das Unternehmen Bayer bereits vor Jahren, in Zusammenarbeit mit den Werkstoffspezialisten seiner Servicegesellschaft Bayer Technology Services, damit begonnen, RBI zur Inspektions- und Maintenanceplanung in seinen weltweiten Anlagen einzuführen. Dabei konnte z. B. aufgrund der Assesment-Ergebnisse ein Revisionsstillstand vollständig um 2 Jahre verschoben werden, was mit einer Mehrproduktion von 3 % in dem entsprechenden Jahr einherging. Bei der RBI-Betrachtung von ca. 2500 Apparaten nebst Rohrleitungen und Sicherheitsventilen ergab sich, neben einer Erhöhung der Anlagensicherheit und einer signifikanten Absenkung des integralen Risikos, eine jährliche Einsparung von ca. 2 Mio. US$.

cav 421

Mehr zum RBI von Bayer Technology Services

Achema 2006

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: