Bei der Entwicklung, Optimierung und Steuerung von Prozessen spielt die mathematische Modellierung und Simulation eine wichtige Rolle. Sie hilft, die erforderliche Anzahl der Versuche in Pilotanlagen auf ein Minimum zu begrenzen und mehr über die genauen Abläufe der untersuchten Prozesse zu erfahren. Anhand verschiedener Beispiele lässt sich zeigen, wie man die Modellierung als Hilfsmittel für die Entwicklung und Analyse chemischer Produktionsanlagen einsetzen kann.

Ed Fontes und Olof Hernell

In der Vergangenheit war man bei der Modellierung von Prozessen auf eine unabhängige Variable beschränkt, also beispielsweise auf die Zeit oder eine Raumvariable. Erst im Lauf der letzten zehn Jahre hat sich die Modellierung in der chemischen Industrie so weit entwickelt, dass auch mehrere unabhängige Variablen berücksichtigt werden können (Bild 1). Früher verfügten nur die Forschungszentren großer Chemieunternehmen über das notwendige Know-how und ausreichend leistungsfähige Computersysteme, um realitätsgetreue Modelle chemischer Prozesse auf der Basis der genauen geometrischen und physikalischen Eigenschaften zu erstellen. Inzwischen können derartige Berechnungen auf jedem herkömmlichen PC durchgeführt werden. Darüber hinaus sind heute leicht zu bedienende Simulationsprogramme wie Femlab 3.1 verfügbar, mit denen praktisch jeder Chemietechniker solche Modelle erstellen kann. So können auch die Verfahrenstechniker in den Großanlagen realitätsgetreue Simulationen durchführen. Sie sind mit den Prozessen und Abläufen bestens vertraut und verfügen über genaue Einblicke in die konkreten Betriebsbedingungen. Bedingt durch den geringeren Zeit- und Kostenaufwand setzen Chemieunternehmen heute mehr und mehr die realitätsgetreue Modellierung ein.

Modul Chemical Engineering

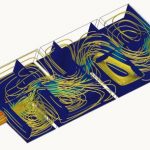

Das Beispielmodell in Bild 2 zeigt die vollständige dreidimensionale Geometrie eines Reaktors für die Wasserentkeimung. Die Untersuchung des kontinuierlichen, mit Ablenkelementen versehenen Reaktors erfolgt anhand eines Turbulenzmodells aus dem Femlab-Modul Chemical Engineering. Entkeimungsreaktoren dieses Typs werden in Wasseraufbereitungsanlagen eingesetzt (z.B. in den Amsterdamer Wasserwerken AWS). Mit dem Modell lässt sich der Mischungsgrad zwischen Ozon und Wasser recht genau bestimmen. Darüber hinaus gibt das Modell Aufschluss darüber, wie die Ablenkelemente anzuordnen sind, damit es nicht zu einer Kurzschlussströmung durch die Mitte des Reaktors kommt. Die Mischungs- und Reaktionsabläufe müssen so konzipiert werden, dass eine wirksame Entkeimung ohne schädliche Nebenprodukte erreicht wird.

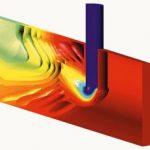

Bei der Analyse der chemischen Prozesse sind Phänomene der Strömungsmechanik, des Stofftransports und der Wärmeübertragung in gekoppelter Form zu berücksichtigen. Vor allem aus der Kopplung der Transportvorgänge mit der Kinetik der chemischen Reaktionen ergeben sich hochgradig nichtlineare Effekte. Das Modell in Bild 3 zeigt einen Rohrreaktor mit einem durchlässigen Katalysator. Aus der Abbildung wird ersichtlich, dass es zu einer ungleichmäßigen Reaktionsverteilung kommt, wenn eine Reaktionssubstanz in zu geringer Entfernung vom durchlässigen Katalysatorbett entgegen der Strömungsrichtung im Reaktor eingespritzt wird. Dies führt wiederum zu einer ungleichmäßigen Temperaturverteilung und damit zur Bildung von Nebenprodukten und zur Zersetzung des Katalysators. Die für eine präzise Beschreibung des gesamten Ablaufs unverzichtbaren Ausgangsdaten für das Modell stammen aus Laborversuchen. Anhand des Modells lässt sich auf recht einfache Weise eine theoretische Analyse vornehmen, die wichtige Erkenntnisse zur Verlängerung der Lebensdauer des Katalysators und zur Verbesserung der Anlagensicherheit liefert.

Simulation gekoppelter Systeme

Bei den vorgestellten Beispielen wurden einzelne Komponenten innerhalb einer chemischen Anlage simuliert. Die heutigen Möglichkeiten der Modellierung gehen jedoch weit darüber hinaus. Besondere Bedeutung erlangen realitätsgetreue Modelle dort, wo sie im Zusammenhang eines größeren Anlagenbereichs aus mehreren Einzelkomponenten stehen. Zur Simulation der Steuerung und Optimierung ganzer Produktionsanlagen werden in der chemischen Industrie verstärkt realitätsgetreue Modelle miteinander gekoppelt.

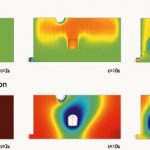

Bild 4 zeigt die PI-Regelung einer New Yorker Feuerlöschanlage im Betrieb. Im Brandfall wird ein Inertgas eingespritzt, damit der Sauerstoffgehalt der Raumluft eine bestimmte Konzentration nicht überschreitet. Um zu verhindern, dass die Fenster beschädigt werden und dem Feuer infolgedessen frischer Sauerstoff zugeführt wird, wird der Überdruck im Raum durch einen Regelkreis begrenzt. Der Raum wird im Modell als kontinuierlicher chemischer Reaktor behandelt. Auch die Gastanks für das Inertgas und das Steuerungssystem zur Regelung der Gasventile werden im Modell berücksichtigt. Die Gaszusammensetzung im Raum wird durch Stoffbilanzen dargestellt, die Raumtemperatur als Energiebilanz und die Strömung anhand von Impulsbilanzen. Die Gleichungen für den Raum, die Gastanks und das Steuerungssystem wurden in einem mit Femlab und dem Chemical Engineering Modul erstellten Modell zusammengefasst.

Geringer Aufwand

Grundlage der beschriebenen Modelle sind langjährige Forschungsarbeiten im Hinblick auf die Transporteigenschaften, die physikalische Eigenschaften sowie die kinetischen und thermodynamischen Daten der jeweiligen Prozesse. Die eigentliche Erstellung der Modelle erfordert jedoch einen weitaus geringeren Aufwand in der Größenordnung von etwa einer Woche. Dennoch liefern diese Modelle umfassende quantitative und qualitative Informationen zu den untersuchten Prozessen. Die Investitionen in die Modellierung haben sich in den genannten Beispielfällen also auf jeden Fall gelohnt, wenn man die bereits vorhandenen Kenntnisse über die modellierten Prozesse mit einbezieht. Ganz allgemein kann man feststellen, dass sich durch die realitätsgetreue Modellierung ein hohes Maß an Effizienz und weitreichende Kostenvorteile bei der Entwicklung, Steuerung und Optimierung chemischer Prozesse erreichen lassen.

cav 418

Komplexe Simulationen mit der Version 3.1

Die Simulationssoftware Femlab (Finite Element Modeling Laboratory) wird zur Entwicklung und Designoptimierung weltweit in Forschung und Lehre eingesetzt. Die neue Version 3.1 läuft auch auf 64-bit-Plattformen und ist damit hervorragend zur Berechnung von umfangreicheren Aufgabenstellungen geeignet. Mit ihren leicht zu bedienenden Oberflächen, implementierten Gleichungen und vorgefertigten Anwendungsmodellen lassen sich damit beispielsweise Strömungsphänomene im Untergrund und Schadstofffahnen, durch elektrische Felder induzierte Wärme und Wärmetransport durch Strahlungsaustausch, sowie Mikromechanik und –fluidik berechnen.

Mit der 64-bit-Version können auch sehr umfangreiche Projekte bearbeitet werden. Auf Linux-Plattformen mit AMD64- und Itanium2-Prozessoren oder auf Unix-Plattformen wie HP-UX und Solaris kann jede beliebige Größe an Arbeitsspeicher adressiert werden. Mit dem neuen Multigrid-Vorkonditionierer können sehr rechenintensive Vorgänge schneller und speichereffizienter gelöst werden. Mit Femlab 3.1 lassen sich Simulationsmodelle mit Millionen von Freiheitsgraden berechnen. Die Navier-Stokes-Gleichungen können in einer komplexen 3D-Geometrie mit über 1 Million Freiheitsgraden berechnet werden, ein elektrisches Feld in einem Radarreflektor mit fast 20 Millionen Freiheitsgraden. Auch die Rechengeschwindigkeit ist verbessert worden – im Vergleich zu einem 32-bit-Desktop-PC mit 2 GB Arbeitsspeicher rechnet die 64-bit-Version ein sechs mal größeres Modell in der gleichen Zeit.

Mit dem neuen Netzgenerator können strukturierte Gitter erzeugt werden, d. h. Viereck-, Sechseck- oder Prismennetze. Sie sind geeignet für dünne Strukturen, spezielle Geometrieformen oder anisotrope Materialien. So lassen sich Anzahl der Elemente und damit der Rechenaufwand deutlich verringern.

Mit Femlab 3.1 können verschiedene physikalische Phänomene innerhalb eines Modells beliebig gekoppelt werden. Sehr leicht lassen sich Kopplungen zwischen verschiedenen Prozessen auf gemeinsamen Gebieten oder Rändern definieren. Mit einem Tastendruck können über den eingebauten Report-Generator alle Modelleigenschaften dokumentiert werden. Der Report kann entweder direkt ausgedruckt oder als HTML-Datei weiterverarbeitet werden.

Femlab 3.1 läuft unter Windows 98/2000/NT 4.0/XP, Linux, Solaris und HP-UX. Die 64-bit-Technologie ist verfügbar für Linux (AMD64, Pentium 4 und Xeon mit MP64T und Itanium Prozessoren) und für Unix (für Solaris und HP-UX-Systeme). Erforderlich ist ein Pentium Prozessor, 512 MB RAM (1 GB empfohlen) und eine OpenGL-kompatible Grafikkarte.

Mehr über die Funktionalität des Moduls Chemical Engineering

Schulungen im ersten Halbjahr 2005

Femlab-Konferenz 2005

Dissertation: Verteilte Lösungsansätze für simulations-basierte Optimierungsprobleme

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: