Schadensfälle von vornherein zu vermeiden und eine Prozessanlage zugleich wirtschaftlich und hoch verfügbar zu betreiben ist das Ziel – aber wie gelingt das am besten? Instandhaltungstrends sind selten zielführend. Entscheidend ist das Wissen um individuelle Wechsellasten, Temperaturparameter oder Materialfehler. Welche davon tolerierbar sind, ist die Frage. TÜV SÜD-Experten unterstützen den Anlagenbetreiber, die passende Strategie zu finden und zu implementieren.

Es war eine Explosion mit sichtbarer Wirkung: In einem Kraftwerk war eine Rohrleitung abgerissen, Dampf trat mit hohem Druck aus und durchdrang die Außenfassade des Gebäudes. Zum Sachschaden kam, dass der Kraftwerksblock monatelang stillstand. Risse in einer Kesselumwälzpumpe und hohe Wechselbeanspruchung hatten zu dem Ereignis geführt. Dennoch muss nicht jeder Riss sofort instandgesetzt werden. Die Herausforderung liegt gerade darin, jede einzelne Unregelmäßigkeit richtig einzuschätzen: Je nach Funktion und Belastung des Bauteils kann er für eine gewisse Zeit oder auf Dauer toleriert werden, wenn Risikoanalysen und moderne Prüfverfahren gezeigt haben, dass bei der vorhandenen Beanspruchung kein Risswachstum stattfindet. Da es ohnehin keine vollkommen fehlerfreien Anlagen gibt, ist das Prinzip „mit Fehlern leben“ Teil einer qualifizierten Gesamtbetrachtung. Allerdings ist dafür die genaue Kenntnis des Betriebs- und Anlagenzustands sowie möglicher Fehlstellen zwingende Voraussetzung.

Auch eine Frage des Ansatzes

Instandhaltung bedeutet grundsätzlich nicht Instandsetzung, sondern frühzeitige Risikoeinschätzung mit zielgerichteten Maßnahmen. Dafür stehen verschiedene Strategien und Ansätze zur Verfügung – vom regelmäßigen Austausch von Komponenten über die permanente Beobachtung bis hin zur Berechnung von Wahrscheinlichkeiten. In der Praxis ist es schließlich meist nicht der eine Ansatz, der für ein Unternehmen passend ist: Vielmehr müssen die Maßnahmen bezogen auf den aktuellen Anlagenzustand und die Betriebsstrategie abgestimmt werden.

Der zunächst am wenigsten aufwendige, allerdings mit unvorhergesehenen Folgen behaftete Ansatz ist die reine Ausfallbehebung: Strategischer sind die vorbeugende, die zustandsorientierte und die vorausschauende Instandhaltung. Vorbeugend bedeutet, dass nach vorgegebenen Intervallen gewartet wird, Komponenten werden regelmäßig ausgetauscht, auch wenn sie die tatsächliche Verschleißgrenze noch nicht erreicht haben. Diese Strategie minimiert das Risiko, allerdings kann es zu „Überwartung“ durch zu frühzeitigen Austausch kommen. Bei der zustandsorientierten Instandhaltung wird ständig beobachtet, in welchem Zustand sich die einzelnen Komponenten einer Anlage befinden. Dies ist in der Planung und Ausführung aufwendig, ermöglicht aber, etwaige Schäden früh zu erkennen und handlungsfähig zu bleiben. Bei der sogenannten vorausschauenden Instandhaltung schließlich werden aktiv Fehler gesucht, dies erfordert einen hohen zeitlichen und personellen Aufwand.

Was wäre wenn?

Wenn x geschieht, hat es y zur Folge: Der deterministische Ansatz hat sich in der Instandhaltung zwar bewährt, führt aber immer wieder zu Überdimensionierungen, weil bei der Auslegung Sicherheitsbeiwerte eingehalten werden müssen, die bezogen auf die spätere Fahrweise der Anlage nicht immer in diesem Umfang benötigt werden. Der probabilistische Ansatz geht darüber hinaus, indem das Risiko zusätzlich nach Eintrittshäufigkeit und Schadensausmaß quantifiziert wird: Wenn x geschieht, hat das y zur Folge – und zwar mit der Wahrscheinlichkeit z.

In der Praxis sind Instandhaltungsstrategien mittlerweile immer häufiger durch gezielte risikoorientierte Ansätze geprägt, vor allem durch die Risikobasierte Instandhaltung (RBI) und die Reliability Centered Maintenance (RCM). Bei der RBI wird ermittelt, welche Komponenten und Anlagenbereiche mit welcher Wahrscheinlichkeit ausfallen und welches Schadensausmaß damit verbunden wäre. Da es sich bei einer Anlage um ein komplexes System handelt, dürfen bei diesem Ansatz nicht die Komponenten unabhängig voneinander betrachtet werden, sondern müssen in einen gegenseitigen Zusammenhang gestellt werden – was nicht immer geschieht.

Welche Auswirkungen wird eine konkrete Funktionsstörung bei einzelnen Komponenten haben? Diese Frage wird im Rahmen der RBM regelmäßig gestellt und analysiert. Je nach Ergebnis kann gezielt festgelegt werden, welche Maßnahmen im Einzelfall greifen. Durch die Flexibilität sollen die Zuverlässigkeit der Anlage erhöht und zugleich durch zielgerichtete Maßnahmen die Kosten gesenkt werden.

Das Ganze im Blick

Noch ganzheitlicher ist der Ansatz der „Total Productive Maintenance“ (TPM) angelegt, der aktuell zunehmend eingesetzt wird. Hier werden die Mitarbeiter des Unternehmens aktiv in die Instandhaltung eingebunden, auch wenn sie nicht zu ihren Kernaufgaben gehört. Grundüberlegung der TPM, die auf dem Ansatz des kontinuierlichen Verbesserungsprozesses basiert, ist es, dass der einzelne Mitarbeiter „seinen“ Teil der Anlage kennt, pflegt und möglichen Verschleiß und Qualitätsverluste frühzeitig erkennt. Dadurch übernehmen die Mitarbeiter gemeinsam Verantwortung für die routinemäßigen Instandsetzungsarbeiten an ihrer Anlage. TPM setzt eine strategische Einführung innerhalb des Unternehmens voraus, denn sie verlangt eine Beteiligung von deutlich mehr Mitarbeitern als die klassischen Instandhaltungsstrategien.

Die Instandhaltung hat sich längst von einer Hilfs- zur modernen Systemdienstleistung entwickelt. Sie stellt hohe Ansprüche sowohl an die allgemeine Ingenieurspraxis, Erfahrung und fundierte Anlagenkenntnisse als auch an Kreativität und Lösungsorientierung aller Beteiligten. Die Instandhaltung ist nicht nur auf den Erfahrungsschatz der Kollegen vor Ort angewiesen, sondern auch auf ihr Wissen um das sich wandelnde Betriebsverhalten der Anlage.

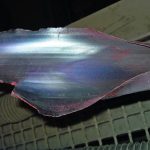

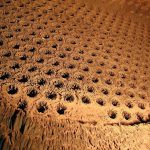

TÜV SÜD-Experten unterstützen die Betreiber schon in der Planungsphase. Dabei kann es um neue Werkstoffkonzepte, die Prozessleittechnik oder Designoptimierungen gehen. In der Betriebsphase sind zerstörungsfreie Prüfverfahren mittels Ultraschall oder Farbeindringverfahren wichtige Werkzeuge. Mit Hilfe der Bruchmechanik oder der Finite Elemente Methode (FEM) sind weitergehende Aussagen darüber möglich, wie lange bestimmte Bauteile noch betrieben werden können. Auf der Grundlage qualifizierter Daten und Aussagen unterstützen die Experten den Anlagenbetreiber dabei, die richtige Instandhaltungsstrategie zu finden und zu implementieren. Dabei behalten sie stets die Gesamtheit der Anlage im Blick.

www.prozesstechnik-online.deSuchwort: cav0416tüvsüd

Hans Christian Schröder

Leiter Kraftwerks- und Anlagenservice,TÜV SÜD Industrie Service

Unsere Webinar-Empfehlung

Lebensmittel müssen sicher sein! Im Rahmen der Websession Lebensmittelsicherheit stellen sechs Referent:innen neue Ansätze und Lösungen vor, die beim Erreichen dieses Ziels helfen.

Teilen: