2013 lieferte EagleBurgmann die bisher größte Rührwerksdichtung mit einem Wellendurchmesser von 480 mm für den Einsatz in einer PTA-Anlage in China. Der Auftrag von SPX Flow Technology hatte einen Umfang von insgesamt 13 Rührwerksdichtungen und Versorgungssystemen. Die Abmessungen und das Gewicht der Gleitringdichtung von 1500 kg stellte sowohl den Rührwerksbauer als auch die Mechaniker in Montage und Versuch vor große Herausforderungen.

Autorin Kerstin Birner Strategic Market Development, EagleBurgmann Germany

PTA – Purified Terephthalic Acid – ist ein Vorprodukt vor allem für die Polyester- und PET-Herstellung und wird meistens aus Naphtha über das Zwischenprodukt Paraxylene hergestellt. Nach heutigem Stand der Technik wird Paraxylene in großen Oxidationsreaktoren mit Essigsäure als Lösemittel zu TA (Terephthalic Acid) umgewandelt. Das Produkt wird in einer mehrstufigen Kristallisation gereinigt und in einem Hydrierreaktor werden die restlichen Verunreinigungen entfernt. Der steigende Bedarf an PTA verlangt Anlagen mit immer größeren Kapazitäten und damit auch immer größeren Apparaten wie Reaktoren und Kristallisatoren. Neue PTA-Anlagen haben Produktionskapazitäten von mehr als 500 000 t pro Jahr.

Richtige Dichtungsauslegung

Standardwellengrößen für solche Reaktoren und Kristallisatoren sind mittlerweile 200 mm und größer. Der größte Wellendurchmesser bei EagleBurgmann war bisher 480 mm. Die Dimensionen und das Gewicht der Gleitringdichtungen von bis zu 1,5 t für solch große Durchmesser stellen sowohl den Dichtungs- und den Maschinenhersteller als auch die Monteure vor Ort in der Anlage vor neue Herausforderungen.

Die Schwierigkeit bei solch großen Dichtungen ist, die Verwerfungen der Gleitteile und damit die Spaltgeometrie über die gesamte Gleitfläche in den Griff zu bekommen. Dies ist eine Voraussetzung für eine geringe und stabile Leckage und eine minimierte Gleitflächentemperatur, was sich entscheidend auf die Lebensdauer der Dichtung auswirkt. Um die optimale Spaltgeometrie zu ermitteln, werden umfangreiche Berechnungen von Experten durchgeführt, die sich durch Testläufe verifizieren lassen. Auf den Prüfständen von EagleBurgmann ist es möglich, Dichtungen bis ca. 800 mm zu testen und die Prozessbedingungen zu simulieren. Limitierende Bedingungen auf dem Prüfstand sind hierbei die Bauhöhe, das Gewicht und der Gehäusedurchmesser der Dichtung. Bei den Tests werden u. a. die Temperaturentwicklung der Gleitflächen und die Leckage unter nahezu realen Betriebsbedingungen simuliert. Nach dem Probelauf wird die Dichtung nach einer Abkühlphase in Anwesenheit des Anwenders zerlegt und eine Begutachtung der Gleitflächen und der anderen Bauteile durchgeführt.

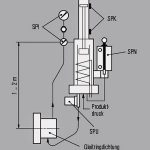

Weitere Herausforderungen in der PTA-Herstellung sind hohe Drücke von bis zu 50 bar und hohe Temperaturen von bis zu 270 °C. Hier kommen deshalb sogenannte HSH-Hochdruckdichtungen zum Einsatz, meistens als gesperrte Doppeldichtung mit integriertem Lager. Es handelt sich hier um eine entlastete, selbstschließende Dichtung, d. h. die Dichtung bleibt bei Sperrdruckausfall bzw. Druckumkehr geschlossen. Damit kann kein Prozessmedium in die Dichtung gelangen. Die Cartridge-Bauweise gewährleistet eine einfache Montage, was bei den enormen Gewichten der Dichtungen besonders wichtig ist.

Um die hohen Produkttemperaturen zu bewältigen, werden die Dichtungen mit Kühlflanschen und -gehäusen ausgerüstet. Die Dichtung wird nicht mehr mithilfe des Sperrmediums gekühlt, sondern über ein externes Medium, das im Flansch und im Gehäuse zirkuliert. Zusätzlich sind die produktberührten Teile der Dichtungen in speziellen Titanlegierungen ausgeführt, da die im Prozess eingesetzte Essigsäure sehr korrosiv ist. Eine Spülung mit Stickstoff vor der eigentlichen Gleitringdichtung verhindert zudem, dass das Produktmedium in den Innenraum der Dichtung eindringen kann. Damit lassen sich Korrosion an den produktberührten Teilen der Dichtung vermeiden und Ablagerungen an der Dichtung zuverlässig verhindern.

Da der Ausfall einer großen PTA-Anlage kostenintensiv ist, müssen die Dichtungen eine hohe Betriebssicherheit haben. Deshalb kommen beispielsweise geschrumpfte Gleitteile zum Einsatz, die die Sicherheit gegen einen eventuellen Ringbruch erhöhen und die Gefahr von Ausbrüchen minimieren. Um die Wartungsintervalle so gering wie möglich zu halten, verlangen die Betreiber solcher Anlagen von den Rührwerksdichtungen eine Laufzeit von zwei bis drei Jahren. Dies konnte EagleBurgmann in zahlreichen Referenzen u. a. in Belgien, China und den USA unter Beweis stellen.

Sicherer Betrieb gewährleistet

Die Dichtungsversorgungssysteme spielen für die Zuverlässigkeit und Lebensdauer der Dichtungen ebenfalls eine große Rolle. In den meisten Fällen kommt das Versorgungssystem API Plan 53C zum Einsatz. Bei diesem wird der Sperrdruck mithilfe eines Druckübersetzers erzeugt. Zur Kühlung kann ein separater Kühler zum Einsatz kommen. Je nach Viskosität des Versorgungsmediums bzw. Belastung der Dichtung, erfolgt die Umwälzung entweder nach dem Thermosiphonprinzip oder durch Zwangszirkulation, beispielsweise durch eine Pumpe. Bei einem Druckübersetzer findet die Druckbeaufschlagung mittels Kolben in Abhängigkeit vom Druck im Dichtungsraum statt. Der Sperrdruck stellt sich automatisch nach dem entsprechenden Übersetzungsverhältnis (meist 1,1 oder 1,5) ein. Das System ist selbstregelnd und reagiert auf Schwankungen des Flüssigkeitsdrucks im Dichtungsraum. Damit wird der einwandfreie Betrieb der Dichtung sogar bei Druckschwankungen sichergestellt. Das Verhältnis zwischen Produkt- und Sperrdruck bleibt ebenfalls immer konstant, was sich positiv auf die Belastung der Dichtung und damit auf die Lebensdauer auswirkt. Darüber hinaus hat der Druckübersetzer den Vorteil, dass keine Anbindung an das Stickstoffnetz zur Erzeugung des Sperrdrucks erforderlich ist.

Die hohe Lebensdauer und Betriebssicherheit der Wellenabdichtung hängt nicht nur von der richtigen Auswahl der Dichtung und der Werkstoffe, sondern auch von der Betriebsweise ab. Bezieht man hierbei die Besonderheiten des Herstellungsprozesses und die Eigenschaften der chemischen Stoffe etc. mit ein, ist es möglich, die Instandhaltungskosten gering zu halten und die Verfügbarkeit der Anlage deutlich zu erhöhen.

prozesstechnik-online.de/cav0314401

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: