Anlagen zur Herstellung von Polyolefin-Kunstharzen nutzen eine Vielzahl von Additiven und raffinierten chemischen Formulierungen, um Polymere mit genau definierten Eigenschaften herzustellen. Dabei stellen die technischen Eigenschaften des Förderguts besondere Herausforderungen an die Handhabung. Die richtige Auswahl, Implementierung und Steuerung der Fördervorrichtungen von Schüttgütern trägt zur Steigerung des Anlagenertrags bei und verringert Stillstandszeiten und Produktionsausfälle. Die Rentabilität der Anlage steigt nachhaltig.

Der Autor: Dr. Jaime Gomez Business Development Manager Plastics, K-Tron (Schweiz)

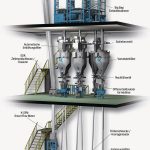

Die in der Produktion von Polyolefinen, beispielsweise Polyethylen, Polypropylen oder Ethylvinylacetat, eingesetzten Materialien sind häufig brüchig, klebrig, feucht, temperaturempfindlich, gefährlich, schwer zu filtern oder oxidationsanfällig. Auch die Fließeigenschaften können Probleme aufwerfen, zum Beispiel bei Rohstoffen, Additiven in Pulverform oder fertigen Pellets. Bei Auslegung und Bau einer Anlage — von einfachen Anlagenerweiterungen oder Umrüstungen bis zur Errichtung ganzer neuer Werke — müssen daher viele Variablen berücksichtigt werden. Wichtig ist, einen erfahrenen Engineering-Partner mit einem breiten Angebot, Branchenerfahrung und technischer Kompetenz auszuwählen. Mit über 100 Jahren Erfahrung ist K-Tron bestens mit dem Polyolefin-Sektor vertraut und verfügt über ein strategisch ausgerichtetes Angebot. Die folgenden Komponenten und Steuerungen installierten K-Tron-Ingenieure als Teil eines bestehenden Polyolefin-Werks, das Prinzip gilt aber für alle derartigen Anlagen.

Aufbereitung im Wet-End-Prozess

Bei der Herstellung werden Polyolefine in einem vorgelagerten Wet-End-Prozess produziert. Das dabei entstandene Polymerkunstharz liegt meist in gereinigter Flockenform vor und wird zur Weiterverarbeitung mit verschiedenen Additiven an den Aufbereitungsprozess übergeben. Das saubere, trockene Pulver wird dann mit Stickstoff (als Schutz vor Oxidation) pneumatisch an ein Zwischenlager oder einen Vorbehälter gefördert, der sich in verschiedenen Höhen über einem Extruder befindet.

Während der vorgelagerten Polymerisation können sich im Polymerisationsreaktor Klumpen bilden. Zur Vermeidung von Problemen beim Dry-End-Prozess müssen derartige Klumpen beseitigt werden. Die EDK-Zellenradschleuse verfügt über zwei Klingen, versetzt angeordnete Rotorblätter und eine bestimmte Anzahl an Zellenunterteilungen. Während des Betriebs werden die Klumpen beim Durchlauf durch den Dosierer zerschnitten. Das größte EDK-Modell hat eine Kapazität von 350 m3/h.

Primäre Kunstharzdosierung

Zum Messen und Regeln der primären zum Dry-End-Prozess zugeführten Kunstharzmenge werden im Allgemeinen drei Arten von gravimetrischen Dosierern eingesetzt:

- Intelligente Massendurchflussmesser mit Zellenradschleuse oder EDK-Vordosierer

- Große Differenzial-Dosierwaagen (LWF)

- Große Dosierbandwaagen

Ein unter der Zellenradschleuse oder dem EDK-Zerkleinerer befindlicher Smart Flow Meter (KSFM) überwacht und regelt den Durchfluss des Polyolefin-Kunstharzes. Zur einfacheren Wartung kann vor der Zellenradschleuse oder EDK ein zusätzliches, manuell betätigtes Absperrventil angeordnet werden. Der KSFM besitzt keine bewegliche Teile und nutzt zwei Wäge-Stationen in einem zylindrischen Gehäuse. Während des Betriebs berechnet das Steuer-/Regelmodul KCM aus den Signalen dieser beiden Sensoren den tatsächlichen Massedurchfluss, vergleicht diesen mit dem gewünschten Sollwert und stellt die Drehzahl des Vordosierers so ein, dass der gewünschte Durchfluss erhalten wird. Das System lässt sich auch als Massendurchflussmesser einsetzen. In diesem Fall läuft der Vordosierer mit einer konstanten Drehzahl, und das KCM berechnet den effektiven Massedurchfluss des Polymers. Dieser Durchsatz wird als Führungsgröße für die Regelung der übrigen Additivdosierer in der Linie verwendet. Die einzelnen Additive werden dann proportional als Funktion des Durchflusses zugegeben.

Für bestimmte Polyolefin-Qualitäten ist eine große Differenzial-Dosierwaage – wie die auf der vorherigen Seite abgebildete – die bevorzugte Lösung. Im Bild ist ein großer Behälter auf drei oder mehr digitalen SFT-Wägezellen über einen Schneckenförderer angeordnet. Ein KCM-Modul überwacht die Gewichtsabnahme im Behälter und berechnet den tatsächlichen Massenfluss. Dieser Wert wird mit dem Sollwert verglichen, um über eine Änderung der Schneckendrehzahl den Massenfluss auf dem Sollwert zu halten. Ein schneller Flachschieber über dem LWF-Dosierer wird über das KCM-Modul betätigt, um den Materialfluss in den LWF-Behälter während des Nachfüllzyklus zu steuern. Zur einfacheren Wartung kann vor dem Flachschieber ein Absperrschieber installiert werden. Falls eine erhebliche Skalierung der Dosierleistung nach unten erforderlich ist, kann eine sekundäre Dosierschnecke mit kleinerem Durchmesser parallel zur primären Schnecke angeordnet werden. Das KCM-Modul entscheidet automatisch, ob eine oder beide Schnecken laufen und regelt die Drehzahl(en) entsprechend, um den gewünschten Kunstharzdurchfluss zu erhalten.

Bei Anwendungen mit begrenztem verfügbaren Platz bietet die Dosierbandwaage SWB eine weitere Alternative. Dieser gravimetrische Dosierer mit eingehaustem Stahlrahmen und Förderband wird üblicherweise an eine vorgelagerte Zellenradschleuse oder einen EDK-Vordosierer angebunden. In einer derartigen Konfiguration messen die integrierten digitalen SFT-Wägezellen das Gewicht, während das Kunstharz über das Band läuft. Das KCM-Reglermodul überwacht dieses Gewicht, berechnet daraus den Massendurchfluss des Kunstharzes, vergleicht diesen Wert mit dem Sollwert und regelt dann die Bandgeschwindigkeit entsprechend, um den gewünschten Durchfluss zu erhalten. Wie beim Smart Flow Meter lässt sich die Geschwindigkeit des Vordosierers vom KCM der Dosierbandwaage auf den gewünschten Materialzufluss am Einlauf regeln. Alternativ kann die Bandwaage als einfache Dosierwaage genutzt werden, um die produzierte Polyolefinmenge zu messen, die dem nachfolgenden Prozess zugeführt wird. In beiden Anwendungen stellt das KCM-Regelmodul ein Polyolefin-Durchflusssignal bereit, das als Führungswert zur Regelung aller Additiv-Dosierer dient.

Zumischen von Additiven

In der Polyolefin-Produktion werden verschiedene Additive für bestimmte Funktionen zugegeben, z. B. Stabilisatoren, Antioxidantien, Kalzium und Zinkstearate, Gleitadditive, Antiblockmittel, Verarbeitungshilfsstoffe, UV-Stabilisatoren oder Pigmente. Sie werden in das Kunstharz eingemischt und verleihen dem Endprodukt die gewünschten spezifischen Eigenschaften. Für den Mischvorgang sind spezielle Vorrichtungen erforderlich, beispielsweise Sackentleerstationen mit Flügeln oder Stößeln, die Agglomerate aufbrechen und den Materialfluss verbessern, sowie Entleerstationen für kleinere Säcke, Entlüftungsfilter, Austragsventile, Dosierer und andere Komponenten.

Bei der Entleerung von pulverförmigen Additiven in Vorbehälter und Lagerbehälter entsteht Staub. Entlüftungsfilter — in automatischen, modularen und statischen Ausführungen — werden oben auf Behältern angebracht, um die Staubpartikel aus der Luft zu entfernen.

Wenn Additive von Big Bag-Entladestationen in Spül- oder Lagerbehälter befördert und anschließend Differenzial-Dosierwaagen (LIW) zugeführt werden, müssen die verschiedenen Gerätekomponenten zwischen Füll- und Austragsmodi wechseln können. Nur so sind die Additive kontinuierlich verfügbar. Abhängig von den Additiv-Eigenschaften sind unterschiedliche Optionen wie Einzelschneckendosierer, Doppelschneckendosierer, Vibrationsrinnen für faserige Materialien, kleine Dosierbandwaagen und Schüttgutpumpen (BSP-Dosierer) verfügbar. Ebenso sind auch unterschiedliche Behältergrößen, -kapazitäten und -konfigurationen (wie zylindrische, asymmetrische oder symmetrische Formen) erhältlich. Darüber hinaus können Spezialbehälter mit vertikaler Rührwerk oder einer ActiFlow-Austragshilfe ausgestattet werden.

Mögliche Wägesysteme reichen von Plattformwaagen mit kleiner Kapazität bis hin zu hängenden 3-Punkt-Wägesystemen für große Volumen. Alle K-Tron-Wägesysteme setzen die patentierte digitale SFT-Wägetechnologie mit einer Wägeauflösung von 1:4 000 000 in 80 ms ein, die unempfindlich gegenüber Schwingungen und Temperaturschwankungen ist. Für flüssige Additive stehen zahlreiche Differenzialdosierwaagen-Konfigurationen mit kühl- oder heizbaren Flüssigkeitstanks zur Auswahl. Flüssigkeiten können außerdem auch über einen Durchflussmesser und einen PID-Regler eindosiert werden.

Homogen mischen und fördern

Das Mischen kleiner Additivmengen in einen großvolumigen Polyolefinstrom stellt eine Vielzahl von verfahrenstechnischen Herausforderungen dar. Man unterscheidet dabei dispergierendes und distributives Mischen. Beide Prozesse müssen optimiert werden. Wenn sich Additive zusammenballen können oder ungleichmäßig im Kunstharz verteilt sind, führt dies zu Homogenitätsproblemen beim Endprodukt. Das Ziel ist es, ein Endprodukt mit einer guten Dispersion und Verteilung der Additive zu erhalten. Schneckenförderer mit unregelmäßiger Steigung der Schnecke fördern eine gute Rückvermischung. Sie werden mit leichtem Überdruck unter Stickstoffatmosphäre gehalten, um eine Oxidation des Polyolefins zu verhindern und werden vor dem Extruder eingesetzt. Dort mischen sie kleine Additivmengen in das große Polyolefin-Kunstharzvolumen, bevor das Gemisch in den Extruder gelangt. In der Regel werden Additive über mehrere Einlasskanäle dispergiert, die über die gesamte Schneckenlänge verteilt sind.

Wie bereits beschrieben, schmilzt, mischt und extrudiert der Extruder ein Gemisch von Poly-olefin und Additiven, sodass dieses pelletiert werden kann. Anschließend transportiert ein Druckfördersystem die Polymerpellets in einen Lagerbehälter und bei Bedarf in ein Mischsilo. Zur Homogenisierung werden die Pellets durch ein pneumatisches Fördersystem von unten nach oben in Umlauf gehalten. Weiterhin wird das Absetzen der heißen Pellets verhindert (um Klumpenbildung zu verringern). Der Premier ProBlend-Zonen-Mischer mischt und homogenisiert freifließende Schüttgüter in einem Behälter oder Silo. Dank seiner speziellen Geometrie verfügt das Gerät über zehn Fließzonen, in denen das Material mit verschiedenen Geschwindigkeiten und Verweilzeiten durch das Silo läuft. So wird sichergestellt, dass der Materialaustrag aus einem Gemisch des gesamten Silos oder Behälters besteht.

Aus dem Mischsilo werden die Pellets pneumatisch mit einem Vakuum- oder Druckfördersystem an Entladesilos gefördert. Um die Bildung von Finnen und Flocken (Engelhaar, Flocken, Schlangenhaut, Streamer, Fäden und Bänder) während der pneumatischen Förderung zu reduzieren, kann ein Überdrucksystem mit Kühler installiert werden, das eine übermäßige Erwärmung verhindert. Am Ende der Linie werden die fertigen Pellets üblicherweise in Transportbehälter wie Schüttgutwaggons oder Silowagen geleitet oder in Kisten, Säcke und andere Großgebinde abgepackt. Zur Messung der Materialmengen kann ein Smart Flow Meter eingesetzt werden.

Prozesssteuerung

Alle Teile des Dry-End-Prozesses — wie das Polymerdosiersystem, die Additiv-Zufuhrsysteme und Schneckenförderer/Homogenisatoren — besitzen eine eigene Steuerung (in der Regel eine SPS), die über Schnittstellen zu den Steuerungskomponenten des vorgelagerten Wet-End-Prozesses sowie dem nachfolgenden Extruder verfügen. Diese SPS sind an ein übergeordnetes Prozessleitsystem angebunden, von dem sie Anweisungen erhalten.

Jeder Dosierer ist mit einem eigenen KCM-Steuermodul ausgestattet, das der Prozess mit genauen Materialmengen innerhalb der spezifizierten Toleranzen versorgt. Dabei ermöglicht die Linien-Bedieneinheit K-Vision dem Anlagenfahrer eine Überwachung und Steuerung von bis zu 16 Dosiergeräten von einem zentralen Punkt aus. In Anwendungen mit mehreren Extrusionslinien und mehreren Dosiergeräten pro Linie bietet die Smart Commander (KSC) Visualisierungs-Software eine erweiterte Bedienerschnittstelle für bis zu 30 Dosiergeräte in acht Linien.

Online-Info: www.cav.de/0311439

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: