Das Herzstück einer Anlage zur Produktion von Polymeren ist der Reaktor. Handelt es sich um Polymerisationen, die in disperser Phase stattfinden, verwenden die Hersteller aufgrund der Komplexität hauptsächlich gerührte Behälter. Drei Beispiele zeigen, welche rührtechnischen Anforderungen bestehen und wie diese gemeistert werden.

Die Autoren: Werner Himmelsbach Leiter Forschung und Entwicklung, Ekato Rühr- und Mischtechnik Dr. Bernd Nienhaus Projektleiter Anwendungstechnik, Ekato Rühr- und Mischtechnik

Die in gerührten Polymerisationsreaktoren zu lösenden Misch- und Rühraufgaben sind vielfältig und treten je nach Produkt, Herstellprozess und Fahrweise in ganz unterschiedlichen Kombinationen auf. Neben der grundsätzlichen Anforderung eines schnellen Ausgleichs von Temperatur- und Konzentrationsunterschieden wird aufgrund der meist sehr exothermen Polyreaktion eine zuverlässige Wärmeabfuhr verlangt. Dazu können beispielsweise bei der Massepolymerisation sehr hohe Viskositäten auftreten oder es werden, wie beispielsweise in der Perlpolymerisation, hohe Anforderungen an das vom Rührsystem erzeugte Scherfeld gestellt.

Die „Economies of Scale“ bedingen den Bau immer größerer Reaktoren. Dazu kommt die Forderung, immer strengere Produktspezifikationen reproduzierbar herzustellen. Daher ist der Anspruch an die Rührtechnik in solchen Reaktoren naturgemäß sehr hoch.

Anhand von drei Beispielen soll gezeigt werden, wie diese vielfältigen rührtechnischen Anforderungen in der Spezialpolymerisation gemeistert werden können.

Massepolymerisation

Anlagen zur Herstellung von schlagfestem Polystyrol (High Impact Resistant Polystyrene, HIPS) bestehen üblicherweise aus einer Kaskade von drei bis fünf Reaktoren, aufgeteilt in eine Vorpolymerisations- und eine Nachpolymerisationssektion. Im Kaskadenteil wird die Wärme durch Rückflusskühlung abgeführt. Die Polymerisationswärme verdampft dabei teilweise das Styrol-Monomer. Das gasförmige Monomer wird an großflächigen Kondensatoren verflüssigt und dem Reaktor wieder zugeführt. Die Voraussetzung für diese Art der Wärmeabfuhr ist eine gute Durchmischung und ein guter Oberflächeneinzug. Aus diesem Grunde wird in diesen Reaktoren gern der Ekato-Paravisc verwendet. Die Temperaturhomogenität ist der zentrale Parameter, der für die Molmassenverteilung und damit die Qualität des Produktes verantwortlich ist. Die Temperatur selbst wird durch Regelung des Druckes und damit die Verschiebung der Siedetemperatur des Styrols eingestellt.

Emulsionspolymerisation

Die Synthese von ABS (Acrylnitril-Butadien-Styrol-Copolymer) läuft üblicherweise in zwei Schritten ab. Dazu wird zunächst, ausgehend von monomerem Butadien, via Emulsionspolymerisation eine Polybutadiendispersion (Polybutadienlatex, PBL) hergestellt. Diese wird anschließend mit Styrol/Acrylnitril in Emulsion weiterverarbeitet und schließlich mit SAN auf die gewünschte Kautschukkonzentration eingestellt. Vor der Weiterverarbeitung mit Styrol/Acrylnitril ist es wichtig, die PBL-Dispersion auf die gewünschte Teilchengröße einzustellen. Größere Teilchen liefern im Endprodukt bessere Schlagzähigkeit, aber geringeren Oberflächenglanz. Der optimale Größenbereich der PBL-Teilchen liegt bei ca. 0,3 bis 0,5 µm.

Im Reaktor werden die Latexpartikel im Scherfeld des Rührers umso stärker beansprucht, je größer die Teilchen sind. Wird die Emulgatorhülle zweier benachbarter Teilchen durch die hohe lokale Scherung eines ungeeigneten Rührsystems zerstört, so koagulieren diese zu noch größeren Latexpartikeln. Dies verändert die mechanischen Eigenschaften des Endproduktes signifikant. Außerdem werden in gesteigertem Umfang Wandbeläge gebildet, die die Abfuhr der Reaktionswärme unmöglich machen. Kurze Reinigungszyklen mit erheblichen Produktivitätsverlusten sind die Folge.

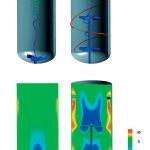

Ein ideales Rührsystem für diese Anwendung stellt der Isojet B dar. Eine mehrstufige Ausführung dieses sehr scherarmen Rührorgans wird in diesen PBL-Reaktoren vorteilhaft verwendet (Bild 1). Gleichzeitig kann durch die Ausführung der Stromstörer als zusätzliche Wärmetauscher ein sehr effektiver Wärmeaustausch erreicht werden.

Perlpolymerisation

Einige der bedeutendsten Polymere wie PVC, EPS oder PMMA werden mithilfe der Perlpolymerisation hergestellt. Charakteristisch für die Perlpolymerisation ist zunächst, dass das Monomer bei Polymerisationsbeginn in unlöslicher Form vorliegt. Die Monomertröpfchen sind während der Reaktion bildlich gesprochen als lauter „kleine, wassergekühlte Reaktoren“ in der wässrigen Phase dispergiert.

Zentrale Parameter für die Produktqualität sind bei der Perlpolymerisation die Partikelgrößenverteilung sowie häufig auch die Porosität des Endproduktes – Idealziel wäre monodisperses Material. Generell kann man konstatieren: je enger die Partikelgrößenverteilung im gewünschten Zielgebiet, umso lukrativer lässt sich das Material vermarkten. Diese Zielsetzung ist mit hohen Anforderungen an das Rührsystem verbunden:

- Zunächst ist das Monomer möglichst gleichförmig in Wasser zu dispergieren (enge Tropfengrößenverteilung).

- Das Material soll im großen Maßstab über den gesamten Kessel möglichst homogen erzeugt werden (kleine Temperatur- und Konzentrationsgradienten).

- Dementsprechend ist auch die Bildung einer separaten Monomerphase an der Oberfläche zu vermeiden (Pooling).

- Die entstehenden Polymerperlen sind entsprechend homogen zu suspendieren.

- Die Reaktionswärme ist – sofern nicht über Verdampfungskühlung und entsprechende Kondensatoren – über die Behälterwand abzuführen.

Herkömmlicherweise sind bei der Perlpolymerisation einfache, meist radial fördernde einstufige Impeller-Rührorgane im Einsatz. Insbesondere in schlanken Behältern ist deren Mischwirkung im oberen Bereich begrenzt. Im Folgenden werden die Vorteile des Ekato-Rührsystems gegenüber diesen traditionellen Rührsystemen erläutert.

In Bild 2 oben sind Stromlinien vergleichend dargestellt und damit die Bahnen einzelner Volumenelemente – in diesem Fall Monomertröpfchen – bei gleichem Leistungseintrag auf dem Weg von der Flüssigkeitsoberfläche in den Polymerisationskessel hinein. Während beim Impeller (links) infolge starker Rotation bis zum Einzug des Monomertropfens sehr viel Zeit vergeht, ist durch das oberflächennahe, axial wirkende Viscoprop-Rührorgan (rechts) ein schnellerer Einzug von der Oberfläche und damit eine deutlich verbesserte Mischwirkung realisiert.

Betrachtet man beim Ekato-Rührsystem die Strömungsgeschwindigkeiten in der Nähe der Rührwelle und in der Umgebung der Rührorgane, so zeigt sich eine schnelle, axiale und nach unten gerichtete Strömung (Bild 2, unten).

Dies wird durch die optimale Ausformung der Viscoprop-Rührorgane und die Anpassung des Rührsystems inklusive Stromstörern an den jeweiligen Reaktionsbehälter erreicht. In der Nähe der Reaktorwand bildet sich ein entsprechend nach oben gerichtetes Strömungsprofil aus, das für hohe Wandgeschwindigkeiten sorgt. Der Gefahr von Ablagerungen wird so effektiv vorgebeugt, da der Reaktor trotz seiner Größe und schlanken Bauweise keine Totzonen aufweist.

Engere Partikelgrößenverteilung

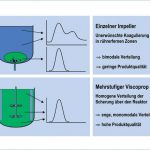

Nach der Optimierung der Polymerisation mit dem Ekato-Rührsystem konnten deutlich engere Partikelgrößenverteilungen erzielt werden. Dies ist eine direkte Folge des axial fördernden, mehrstufigen Systems. Wie Bild 3 schematisch zeigt, besteht bei herkömmlichen, radial fördernden Systemen die Gefahr, dass sich durch Koagulation von Tröpfchen in rührerfernen Zonen die Kornverteilung extrem verbreitert. Bei herkömmlichen Rührsystemen kann es sogar dazu kommen, dass eine bimodale Partikelgrößenverteilung resultiert.

Als Resultat der oben genannten Vorteile gelingt es, nach Abstimmung des Polymerisationsverfahrens auf das veränderte Rührsystem sehr enge Verteilungen um die Zielpartikelgröße zu erreichen. In Pilotversuchen, die bereits im 100- bis 500-l-Maßstab repräsentative Ergebnisse liefern, lassen sich durch Variation von Rührersetup, Schutzkolloidart und -menge sowie Leistungseintrag bereits schnell deutliche Verbesserungen realisieren und in den Betriebsmaßstab übertragen.

Online-Info: www.cav.de/0511446

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: