Der Service an Zahnradpumpen ist besonders heikel: Was bei anderen Pumpentypen oftmals problemlos funktioniert, kann aufgrund der konstruktiven Besonderheiten dieser Pumpen sogar zur Verschlechterung des Pumpenzustands führen. Daher müssen Schadensanalysen und daraus resultierende Lösungsansätze zur Schadensvermeidung ausgearbeitet werden.

Trotz des im Prinzip sehr einfachen Aufbaus sind beim Betrieb von Zahnradpumpen einige wenige, wichtige Punkte unbedingt zu beachten. Die Antriebswelle und die angetriebene Welle stellen die einzigen sich bewegenden Bauteile dieses Pumpentyps dar. Das Pumpengehäuse umschließt die beiden gleichgroßen, ineinander greifenden Zahnradwellen. Die Wellenzapfen werden üblicherweise in vier produktgeschmierten Gleitlagern gelagert. Der nur wenige Mikrometer starke Schmierfilm trägt die ganze Last der Wellenzapfen und verhindert ein Anlaufen in den Gleitlagern. Dies verdeutlicht, warum die Werkstoffwahl bei den Gleitlagern und den Wellen einen großen Einfluss auf die Betriebssicherheit und damit auch auf die Standzeit einer Zahnradpumpe hat. Kommen noch im Medium enthaltene Feststoffe hinzu, gilt dies umso mehr.

Schon bei der Demontage und Reinigung werden oft schwerwiegende Fehler begangen. Nicht selten werden Bauteile bei einer unsachgemäßen Reparatur beschädigt. Schlimmer noch ist es, wenn dabei auch noch wichtige Hinweise für die spätere Schadensanalyse zerstört werden. Nicht nur aus Gründen des Arbeitsschutzes müssen deshalb vor Beginn der eigentlichen Demontage ausreichend Informationen über das geförderte Medium vorliegen. In Abhängigkeit von den in der Pumpe verwendeten Werkstoffen muss so für den jeweiligen Einzelfall die optimale Vorgehensweise für Reinigung und Demontage festgelegt werden.

Ist die Pumpe erst einmal in ihre Einzelteile zerlegt, beginnt die eigentliche Ursachenforschung. Aus der augenscheinlichen Kontrolle von Gehäuse, Lager und Wellen allein können in den allermeisten Fällen Rückschlüsse auf den Schadenshergang abgeleitet werden. Genauere Aussagen über den Zustand der Bauteile und den Verschleiß lassen sich nach dem Messen mit einer 3D-Koordinatenmessmaschine machen (Bild 1). Mit derartigen Messmaschinen werden nicht nur die reinen Maße des jeweiligen Bauteils erfasst, vielmehr werden beispielsweise auch die Rundheit von Wellenzapfen und Lagerbohrungen sowie deren Rechtwinkligkeit gegenüber der axialen Lagerlauffläche kontrolliert. Da in jedes Bauteil eine Messteilnummer eingraviert ist, erhält man durch den Vergleich mit vorherigen Messungen einen Eindruck über eventuell fortschreitenden Verschleiß.

Anwendungsbeispiel

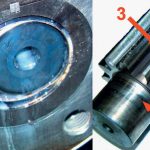

Ein einfaches Beispiel zeigt, welche Möglichkeiten im richtigen Pumpenservice stecken. Eine Zahnradpumpe wurde zum Fördern einer schlechtschmierenden, niedrigviskosen chemischen Flüssigkeit eingesetzt. Als Werkstoffpaarung wurden bislang Wellen aus dem martensitischen Chromstahl 1.4112 in Kombination mit Gleitlagern aus Aluminium-Bronze (Al-Bz) eingesetzt. Es ist offensichtlich, dass das Gleitlager (1) verschlissen bzw. ausgewaschen ist (Bild 2). Der Schadenshergang stellt sich wie folgt dar: Aufgrund der niedrigen Viskosität und den schlechten Schmiereigenschaften des Fördermediums hat sich während des Pumpenbetriebs kein tragfähiger hydrodynamischer Schmierfilm ausgebildet, sodass die Pumpe dauerhaft im Mischreibungsbereich betrieben wurde. Das stark unterschiedliche Schadensbild an Gleitlagern und Wellen erklärt sich bei einer näheren Betrachtung der Werkstoffpaarung. An den vergleichsweise harten Wellen aus 1.4112 ist es zu keiner Beschädigung an den Wellenzapfen (2) gekommen, dafür wurden die im Verhältnis deutlich weicheren Gleitlager aus Aluminium-Bronze (1) stark ausgewaschen. Das dadurch vergrößerte Radialspiel zwischen Wellenzapfen und Lagerung hat zum Anlaufen der Zahnköpfe (3) im Gehäuse geführt. Die Beschädigung der Zahnköpfe ist also eindeutig als Sekundärschaden einzustufen.

Auslöser des gesamten dokumentierten Schadens ist die mangelnde Schmierfilm-ausbildung in den Gleitlagern. Da die Prozessdaten bzw. das Fördermedium nicht beliebig angepasst bzw. verändert werden können – schließlich gilt es die zugedachte Förderaufgabe zu erfüllen – steht vielmehr eine Standzeit- und Verschleißverringerung im Vordergrund. Gänzlich vermeiden lässt sich dieser Schaden mit einer Zahnradpumpe aber allein auf der vorgegebenen Förderaufgabe nicht.

Offensichtlich stellen die Gleitlager die Schwachstelle des Systems dar, sodass genau an diesem Punkt angesetzt werden sollte. Die an einen neuen, im Vergleich zum bisherigen verbesserten, Lagerwerkstoff gestellten Forderungen sind vielfältig. Insbesondere wenn sich im hydrodynamischen Gleitlager nur sehr dünne Schmierfilme ausbilden, ist eine sehr geringe Oberflächenrauigkeit der bearbeiteten Lauffläche umso wichtiger. Sollte trotzdem Mischreibung nicht vollständig verhindert werden können, reduziert ein besonders harter, verschleißfester Werkstoff zumindest das Schadensausmaß. Metallische Werkstoffe wie z. B. Werkzeugstahl sind zwar schon deutlich besser als die bislang eingesetzte Aluminium-Bronze. Wesentlich besser eignen sich aber noch keramische Werkstoffe. Hier sind Keramiken wie Siliziumkarbid (SiC) oder Zirkonoxid (ZrO2) zu nennen. Oberflächlich betrachtet scheint Zirkonoxid der optimale Lagerwerkstoff für diese Anwendung zu sein. Neben den bereits zuvor genannten Anforderungen hinsichtlich Oberflächengüte und Härte wirkt sich die dem Gehäuse- und Wellenwerkstoff sehr ähnliche Wärmedehnung positiv auf den volumetrischen Wirkungsgrad der Pumpe aus. Als entscheidender Nachteil stellt sich die nur sehr schlechte Wärmeleitfähigkeit von Zirkonoxid heraus. Die aus der Mangelschmierung resultierende Reibungswärme kann nur unzureichend aus den Lagern abgeführt werden, thermische Spannungsrisse sind das Endergebnis. Siliziumkarbid hingegen verfügt über eine für Keramiken verhältnismäßig hohe Wärmeleitfähigkeit. Auch wenn die nur sehr geringe Wärmedehnung zu einem deutlich niedrigeren Wirkungsgrad führt, stellt SiC für diese Anwendung den optimalen Kompromiss dar. Empfehlenswert ist weiterhin eine zusätzliche Wolframkarbid (WC)-Beschichtung der Wellenzapfen. Dadurch werden sowohl geringere Rautiefen als auch insgesamt höhere Oberflächenhärten erzielt. Insbesondere bei der zuvor erläuterten Schmierfilmproblematik im Gleitlager helfen diese beiden Eigenschaften den Verschleiß zu reduzieren.

Zum Pumpenservice gehört auch ein abschließender Funktionstest. So wird sichergestellt, dass die Pumpe fehlerfrei zusammengebaut wurde und dem Kunden wieder in einwandfreiem Zustand übergeben wird. Wie erfolgreich die Modifikation letztendlich ist zeigt sich immer erst im Laufe des Pumpenbetriebs. In dem konkreten Beispiel konnte allein durch die Optimierung der Werkstoffpaarung von Gleitlagern und Wellen die Standzeit der Pumpe versechsfacht werden.

cav 450

Service bei Witte

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: