In Prozessanlagen befindet sich die Produktionsstätte in der Regel im Außenbereich, was zu langen Kabelwegen und rauen Umgebungsbedingungen führt: extreme Temperaturen, elektromagnetische Störungen und explosionsgefährdete Bereiche sind für die digitale Kommunikation alles andere als förderlich. Ethernet-Kabel mit einer Länge von bis zu 100 m sind für Anwendungen in der Prozessautomation einfach zu kurz und ohne die entsprechenden Hilfsmittel für den Zündschutz ungeeignet für den Feldeinsatz. Aus diesem Grund sind Feldbussysteme, die das Instrument mit Strom versorgen und einfache Methoden des Explosionsschutzes bieten, die richtige Wahl, um auf schnelle, komfortable und bewährte Art und Weise zu den Instrumenten zu gelangen und diese anzuschließen.

Im Gegensatz zu der 4–20 mA-Technologie werden bei der digitalen Kommunikation Signale über die Übertragungsleitung mit hoher Auflösung und ohne Genauigkeitsverlust übertragen. So beschreibt Namur seine Anforderungen an die digitale Kommunikation im Feldeinsatz in der neuen Ausgabe der Empfehlung NE 74 (www.namur.net). Der durchgängig digitalen Kommunikation über Bussystem gehört daher ganz klar die Zukunft. Feldbussysteme wie Profibus PA ermöglichen lange Kabelwege sowie Explosionsschutz unter Verwendung einer einfachen Methode zur Überprüfung der Eigensicherheit. Die FieldConnex-Power-Hub-Systemkomponenten konnten sich mit ihrem transparenten Anschluss von Profibus DP auf Profibus PA im Betrieb bewähren. Dennoch wird der Profibus DP nach und nach von der Profinet-Technologie als Kommunikationsmittel in der Leitwarte ersetzt. Das Profinet-Gateway für den Power Hub implementiert die Proxy-Technologie gemäß den Standards der Profibus und Profinet-International (PI)-Benutzergruppe. Die Kombination von Profibus PA und Profinet ermöglicht Bedienern so eine zuverlässige, durchgängige und rein digitale Kommunikation.

Power-Hub-System als Profinet-Proxy

Das äußerst platzsparende Design der einzelnen Komponenten ermöglicht eine platzsparende Anordnung des Systems, wodurch im Vergleich zu Vorgängerversionen von Segmentkopplern oder Netzteilen eine geringere Anzahl an Schaltschränken erforderlich ist. Die geringe Wärmeabgabe ist üblicherweise der entscheidende Faktor für die Packungsdichte und ermöglicht gleichzeitig eine höhere Lebenserwartung aller elektronischen Komponenten. Bei den meisten Anwendungen ermöglicht sie zudem den Verzicht auf eine aktive Klimatisierung.

Um die hohen Verfügbarkeitsanforderungen zu erfüllen, unterstützt der FieldConnex-Power-Hub die Redundanzspezifikationen von Profinet: Die Linienredundanz stellt separate physische Kommunikationspfade zum Master her, während die S2-Systemredundanz den Anschluss an zwei separate Master ermöglicht. Die Power-Hub-Systeme unterstützen die Verwendung des Profibus DP in bestehenden Anlagen. Eine Umstellung auf Profinet kann zu einem späteren Zeitpunkt problemlos erfolgen, indem die entsprechenden Module ausgetauscht werden. Dies ermöglicht Designflexibilität und optimalen Schutz für die installierte Basis.

Treiber-Bibliothek

Auf Profinet setzen heißt ganz klar auf eine wegweisende Technologie setzen. Im derzeitigen Entwicklungsstadium gibt es allerdings Funktionen, die für Profinet in der Prozessautomatisierung noch nicht richtig definiert wurden, an die sich die Bediener bei der Verwendung von Profibus DP und PA aber bereits gewöhnt haben. Wichtig für den sicheren und komfortablen Betrieb einer Anlage ist beispielsweise die Signalampel nach Namur-Empfehlung NE 107. Das Gleiche gilt für einen fehlersicheren Zustand. Diese Funktion sorgt dafür, dass Feldgeräte wie Ventile im Falle einer fehlgeschlagenen Kommunikation einen vordefinierten Status annehmen. Diese Funktionen sind für die Sicherheit und Zuverlässigkeit der Prozessautomatisierung von großer Bedeutung.

Ein Engineering dieser Funktionen würde eine zeitaufwendige, manuelle Programmierung erfordern. Aus diesem Grund hat Pepperl+Fuchs in Zusammenarbeit mit Siemens einen Treiber für das FieldConnex-Profinet-Gateway entwickelt. Dieser Treiber stellt sicher, dass die zuvor genannten wichtigen Funktionen für alle Feldgeräte, die zu einem Profibus-PA-Netzwerk hinzugefügt wurden, automatisch entwickelt und zur Verfügung gestellt werden. Automatisch ordnet die Treiber-Bibliothek alle Prozess-, Status- und Diagnosedaten der Profibus-PA-Instrumente in PCS7.

Der Treiber ermöglicht einen einfachen Anschluss des Gateways und des Power Hubs an das PCS7-Steuersystem über Profinet. Dazu gehören die Konfiguration und die Diagnose des Gateways selbst. Mit diesem Treiber entfällt die Notwendigkeit einer manuellen Konfiguration, wodurch Zeit und Kosten gespart werden. Der Treiber wurde von Siemens entwickelt, getestet und zugelassen, und die Anwender erhalten professionelle Unterstützung über die Siemens-Hotline.

Erhebliche Vorteile in Hybridanlagen

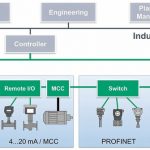

Dort, wo typische Anwendungen für Fabriken und Fertigungsprozesse auf Prozessinstrumentierung – sogenannte Hybridanlagen – treffen, ist die Kombination von Profibus PA und Profinet besonders effektiv. Die Kombination aus beiden Protokollen bietet ein gut definiertes, standardisiertes Kommunikationsmittel für beide Arten von Ausrüstung. Dies wirkt sich positiv auf alle Arbeitsaspekte im Lebenszyklus des Automatisierungssystems aus, wodurch Planung, Entwicklung und Konfiguration sowie Installation, Inbetriebnahme und Fehlerbehandlung vereinfacht werden. Dadurch werden Systemintegratoren besonders angesprochen. Wenn Profinet die Kommunikation für Fertigungsprozesse in der Anlage übernimmt und so Förderer, Roboter und mehr steuert, lassen sich die benötigten Prozessgrößen für das Tanklager einfach über Profibus PA und den Profinet-Proxy anschließen, um so die gleiche digitale Kommunikationsinfrastruktur nutzen zu können. Mit dieser Entscheidung werden die technische Komplexität verringert und die Messgenauigkeit durch digitale Kommunikation verbessert. Selbstverständlich ermöglicht die durchgängige digitale Kommunikation auch den Zugriff auf immer mehr Diagnosedaten und verbessert so die Zusammenarbeit zwischen Anlagenbetreibern und Wartungsteams: Durch den Fernzugriff auf detaillierte Diagnosedaten können externe Systemintegratoren und externe Anbieter die Analyse von der Ferne aus durchführen. Da mehr als 50 % der Kontrollgänge vor Ort auch heute noch als unnötig angesehen werden, kann eine gezielte Aktionsplanung für Inspektionen und Besuche vor Ort auf tatsächlichen Daten basieren, wodurch die Kosten gesenkt und die Sicherheit verbessert werden. Außerdem gehen Konzepte zur vorausschauenden Wartung bereits über die Diagnose des Gerätes hinaus, das die Daten sendet. Schlussfolgerungen können auch von anderen eingesetzten Betriebsmitteln abgeleitet werden. Beispielsweise ermöglicht der Vergleich des Drucks vor und nach einem Wärmetauscher Rückschlüsse auf eine mögliche Verstopfung, auch wenn der Wärmetauscher nicht über eigene Kommunikationseinrichtungen verfügt. Die Kombination von Profibus-PA- und Profinet-Technologie ermöglicht daher Diagnosekonzepte, die es Bedienern und Wartungsteams ermöglichen, eine Anlage mit maximaler Leistung zu betreiben. Generell können Fertigungs- und Prozessanlagen durch die kombinierte Anwendung der Profibus-PA- und Profinet-Technologien für die Zukunft ausgestattet werden, wobei die durchgängige digitale Kommunikation die umfassenden Daten aus dem Feld optimal integrieren kann. Mit dem Profinet-Proxy von Pepperl+Fuchs und der Treiber-Bibliothek stehen wichtige Funktionen für einen sicheren Betrieb heute ganz komfortabel und ohne manuelle Programmierung zur Verfügung.

Ethernet in der Produktionsstätte

Es wird derzeit eine physikalische 2-Draht-Schicht für Ethernet entwickelt, die anschließend in einem neuen Kapitel von

IEEE 802-3 veröffentlicht werden soll. Viele Technologieanbieter, von Instrumentenherstellern über Infrastrukturanbieter bis hin zu Chipherstellern, sind an dieser Entwicklung beteiligt und definieren einen Standard, der für die Prozessautomation geeignet und abwärtskompatibel zur aktuellen Feldbusinfrastruktur ist: Dieses Ethernet kann mit demselben Kabel wie Profibus PA eingesetzt werden und ist für Längen von 1000 m mit einer Vollduplex-Kommunikation von 10 Mbit/s spezifiziert.

Suchwort: cav0518pepperlfuchs

Halle 11.0, Stand E44