In Zeiten unsicherer wirtschaftlicher Rahmenbedingungen und wachsenden Wettbewerbdrucks lohnt es sich vor Investitionen die bestehenden Produktionsanalgen sorgfältig unter die Lupe zu nehmen. Kontinuierliche Verbesserungsprozesse zur Steigerung der Anlagenperformance haben die Betreiber heute in der Regel zwar installiert. Wenn es hingegen um deutliche Mengensteigerungen oder Kostensenkungen geht, dann müssen die limitierenden Prozessschritte und ihre Vernetzungen im Rahmen eines Benefit-Projekts zunächst identifiziert und dann Maßnahmen zur Überwindung der kritischen Stellen erarbeitet werden.

Dr. Claus Riehle, Dr. Hans-Joachim Leimkühler

Um derartige Fragestellungen erfolgreich zu bearbeiten, hat sich der BayOpX-Ansatz von BTS in zahlreichen Projekten bewährt. Das Vorgehen orientiert sich an dem SixSigma-Zyklus (DMAIC) und unterscheidet drei wesentliche Bearbeitungschritte:

- Assessment (Define & Measure)

- Solution (Analyse & Design)

- Implementation (Improve & Control)

Die Vorgehensweise soll am Beispiel einer Produktionsanlage zur Herstellung von Feinchemikalien erläutert werden. Der Kunde hatte BTS zunächst beauftragt, Maßnahmen zur Erhöhung der Kapazität zu erarbeiten. Daran anschließend folgte eine Bewertung der Maßnahmen auf Basis von Kriterien, die gemeinsam mit dem Betreiber festgelegt wurden. Die erarbeiteten Ergebnisse dienten wiederum als Grundlage für die Entscheidung. Die BTS-Ingenieure begleiteten auch den letzten Schritt, die Umsetzung der Maßnahmen in der Produktion.

Assessment

Assessment heißt zunächst, die wesentlichen Schritte des Produktionsprozesses zu erfassen, die Aufgabenstellung zu definieren und damit den Projekt-Scope klar festzulegen. Betrachtet wurde eine Isomerisierungsanlage, in der aus einem Feed-Gemisch (28 % ortho- und 72 % para-Isomer) in einem zweistufigen Trennprozess das reine ortho-Isomer hergestellt wird. Es handelt sich um eine Konti-Anlage, in der nur dieses eine ortho-Isomer produziert wird.

Zur Herstellung der gewünschten ortho-Isomer-Spezifikation trennt man am Kopf einer ersten Kolonne das ortho-Isomer aus dem para-ortho-Gemisch ab. Dieser Produktstrom wird anschließend in einer weiteren, so genannten Rein-Kolonne, aufgereinigt und so das ortho-Isomer spezifikationsgerecht eingestellt. Aus dem Sumpf der ersten Kolonne wird ein para-reicher Strom in einen Reaktor geführt, in dem die Reaktion von para- zu ortho-Isomer stattfindet. Der ortho-reiche Austritt des Reaktors wird dann zusammen mit dem Feed-Gemisch in der ersten Kolonne zugeführt.

Die Kapazität betrug zu Projektbeginn 15000 t/a. Die Aufgabenstellung war, diese Kapazität um 15 % zu steigern. Als besondere Randbedingung gab der Auftraggeber vor, dass dabei möglichst keine Investition und nur minimale Betriebskosten anfallen sollten.

Solution

Um die Engpässe in einer komplexen Produktionsanlage zu identifizieren, braucht man zunächst eine präzise Beschreibung der Anlage und des Prozesses. Daher ist der erste Schritt, vorhandene Daten wie Fließbilder, Betriebsparameter, Prozessdaten, Apparatespezifikationen und die Erfahrungen der Anlagenfahrer zu sammeln. Wie in zahlreichen anderen Fällen auch lagen auch hier beim Kunden aktuelle Fließbilder vor, auf die zurückgegriffen werden konnte, sowie ein Prozessleitsystem, aus dem Betriebsparameter zur Prozessanalyse übernommen werden konnten. Ebenso wurden die Apparatezeichnungen der Hauptapparate in die Bewertungen miteinbezogen. Auf ein Prozessdaten-Informationssystem, das eine quantitative Auswertung historischer Anlagenzustände ermöglicht, konnte jedoch nicht zurückgegriffen werden.

Durch die Bilanzierung der Stoff- und Energieströme wurden die vorhandenen Informationen zu einem Prozessmodell verdichtet, das als Basis für die weiteren Untersuchungen diente. Solch ein Prozessmodell füttert man mit zusätzlichen Informationen wie Stoffdaten oder ggfs. kinetischen Daten. Im vorliegenden Beispiel konnten die Ingenieure die notwendigen Reinstoffdaten aus der Literatur beschaffen, während die Gemischstoffdaten wie Phasengleichgewichte mithilfe bewährter thermodynamischer Modelle abgeschätzt wurden. Im Rahmen der Projektbearbeitung entschied man sich aufgrund der großen Bedeutung der Isomerisierungsreaktion dafür, die Kinetik der Reaktion von para- zu ortho-Isomer zu messen. Die Messungen fanden in den BTS-Versuchsanlagen statt. Zur Kenntnis der Reaktionskinetik ist deren experimentelle Bestimmung keine grundsätzliche Voraussetzung für Projekte dieser Art. Es ist jedoch zu prüfen, inwieweit ihr Genauigkeitsgrad den Projekterfolg beeinflusst.

Mit der Kenntnis aller notwendigen Daten erstellte BTS eine erste Version des Prozessmodells in Form eines Fließbildes mit Mengenstromleiste und diskutierte es mit den Anlagenbetreibern. Durch die iterative Wiederholung solcher Gespräche lässt sich das Prozessmodell kontinuierlich verbessern. Ziel ist ein validiertes Prozessmodell. Diskutiert man mit Anwendern das Prozessmodell in der angegebenen Form, dann ergeben sich erfahrungsgemäß allein dadurch schon wertvolle Erkenntnisse für den Anlagenbetrieb. So konnten im konkreten Beispiel bei dem Vergleich von Betriebsbeobachtungen mit dem berechneten Prozessmodell ungenaue oder defekte Messgeräte und nicht repräsentative Probenahmen identifiziert werden. Und umgekehrt führt selbstverständlich der Input der Betreiber zur Anpassung des Prozessmodells an die Beobachtungen.

Ein validiertes Prozessmodell liegt dann vor, wenn das Prozessmodell den aktuellen Anlagenzustand hinreichend genau wiedergeben kann. Betreiber und Projektleiter legen gemeinsam fest, wann diese Modellgenauigkeit erreicht ist. Anschließend führt BTS auf Basis des validierten Prozessmodells eine Sensitivitätsanalyse durch, um im Netzwerk der Einfluss nehmenden Faktoren die Haupteinflussgrößen auf die Anlagenkapazität zu identifizieren und zu quantifizieren. Mithilfe des Prozessmodells können Szenarien mit völlig unterschiedlichen Sätzen von Betriebsparametern durchgerechnet werden. Hier wird deutlich, warum Erfahrung und Kompetenz des Projektleiters für eine effiziente Bearbeitung eine entscheidende Rolle spielen. Mit breiter Apparatekenntnis und Prozess-Know-how identifiziert man rasch, welche der beteiligten Apparate für eine höhere Kapazität berücksichtigt werden können. Die Apparate lassen sich dann im Modell anhand der Zeichnungen und Kenndaten rasch modifizieren und die Auswirkung der Veränderungen berechnen.

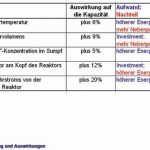

Das Prozessmodell und die Analyse der berechneten Szenarien führte im vorliegenden Fall auf fünf aussichtsreiche Maßnahmen zur Erhöhung der Anlagenkapazität. Der erarbeitete Maßnahmenkatalog ist gemeinsam mit dem Kunden zu bewerten. Im vorgestellten Beispiel wurden vom Anlagenbetreiber Maßnahmen mit Investitionsbedarf (Nr. 2 und 4 im abgebildeten Maßnahmenkatalog) sowie mit Ausbeuteverlust (Nr. 1) niedrig priorisiert. Von den verbleibenden Maßnahmen erschien die Steigerung der Kreislaufmenge vom Sumpf der Isomerenkolonne zum Isomerisierungsreaktor am ehesten geeignet, das Ziel einer 15%igen Kapazitätserhöhung der Anlage zu erreichen.

In Abhängigkeit von den äußeren Randbedingungen wie etwa den Energie- und Rohstoffpreisen könnte der Kunde auch eine der anderen Maßnahmen priorisieren. Hier wird der Vorteil eines Prozessmodells offensichtlich, da sich die Randbedingungen einfach variieren und die Auswirkungen leicht quantifizieren lassen.

Implementierung

Da die fünfte Maßnahme gegenüber der dritten einen deutlich höheren Kapazitätszuwachs verspricht (beide mit dem Nachteil eines etwas höheren Energieverbrauchs), wurde entschieden, die Fahrweise mit erhöhtem Kreislaufstrom auszuwählen und weiter auszuarbeiten. Dazu gehörte eine detaillierte Überprüfung der betroffenen Anlagenteile unter erhöhter Last. Die Isomerisierungskolonne mit Verdampfer und Kondensator, die Kreislaufpumpen sowie der Reaktor mit seiner Peripherie wurden mit den im Modell errechneten Strömen überprüft. Auch die nachfolgenden Anlagenteile wie die Rein-Kolonne wurden analysiert. Dabei ergaben sich keine Argumente, die gegen eine Erhöhung des Kreislaufstromes sprachen.

Nächster Schritt war ein Betriebsversuch. Dabei unterstützte der Projektleiter von BTS die Anlagenfahrer in der Messwarte, um seine Erfahrungen aus der Modellierung des neuen Anlagenzustandes bei Bedarf zeitnah einzubringen. Schrittweise wurde die Umpumpmenge erhöht und das Verhalten der Anlage beobachtet. Wie erwartet erhöhte sich die Menge des im Isomerisierungsreaktor gebildeten ortho-Isomers, ohne dass an anderer Stelle Engpässe auftraten. Die Voraussagen des Modells bildeten die Realität sehr gut ab. Das vom Kunden angestrebte Ziel wurde erreicht und der Nutzen offenbar: Die Kapazität der Anlage konnte nachhaltig um 18 % erhöht werden, wie eine kontinuierliche Auswertung über Monate zeigte.

Ergänzend zum beschriebenen Vorgehen können im Rahmen des BayOpX-Ansatzes auch andere Parameter wie Energiebedarf oder Anlagenverfügbarkeit untersucht werden, um dem Betreiber zusätzliche Entscheidungshilfen auf dem Weg zur bestmöglichen Ausnutzung seiner Anlage an die Hand zu geben.

cav 434

BTS_Beratung zu Anlagenbewertung und Risikobewertung

Hannover Messe 2009

Achema 2009

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: