Das rasche Wachstum an Forschungsaktivitäten, besonders in der pharmazeutischen Industrie und der chemischen Entwicklung, hat zu einem Bedarf an neuen Methoden geführt, die ein schnelles Screenen, Optimieren und Upscalen ermöglichen. Mit dem High-Pressure Chem-Scan-System können schnell und effizient mögliche Reaktionswege, wirksame Katalysatoren oder optimale Lösemittel bestimmt werden. Als Tool zur Ermittlung der optimalen Bedingungen für eine großtechnische Umsetzung des Prozesses dient das Hochdruck-auto-Mate-System mit seiner prozessähnlichen Arbeitsweise.

Dr. Dirk Bublitz

Rasche Identifizierung von neuen chemischen Reaktionswegen und die anschließende Optimierung von großtechnischen Prozessen sind das vorrangige Ziel in der chemischen und pharmazeutischen Entwicklung. Dieses schließt die Identifikation von neuen Katalysatoren, insbesondere für Hydrierungen, die Entwicklung von verbesserten Darstellungsmethoden für Chemikalien, und eine Ermittlung der besten Reagenzien oder Synthesewege mit ein. Die Anforderungen für die unterschiedlichen Stadien im Weg zu einem neuen Produkt sind dabei sehr verschieden und werden nur zum Teil durch kommerziell erhältliche Geräte abgedeckt. Am Beginn steht das Auffinden neuer Wirkstoffe bzw. Verbindungen, das durch kombinatorische Chemie oder, im Bereich des Wirkstoffscreenings, durch HTS-Methoden erfolgt. Hierzu ist eine große Zahl von Geräten am Markt erhältlich.

Das sich anschließende Reaktionsscreening hat zum Ziel einen praktikablen Weg aufzufinden, um die Zielsubstanz darzustellen. Hierzu wird eine größere Zahl von Proben unter Variation von wenigen Parametern, z. B. Lösemittel und Temperatur, untersucht. Es werden Geräte genutzt, die möglichst viele Proben gleichzeitig handhaben können, aber dafür nur die Änderung weniger Parameter ermöglichen und recht eingeschränkt in der Möglichkeit zur Datenaufzeichnung während des Versuchs sind.

In der Prozessentwicklung ist dann eine möglichst produktionsähnliche Arbeitsweise der Geräte erforderlich. Die im großtechnischen Ablauf möglichen Mess- und Steuerungsmöglichkeiten und die technischen Gegebenheiten sollten vergleichbar sein. Trotzdem sollte ein hierfür ausgelegtes Gerät möglichst effizient und schnell die Bearbeitung des Entwicklungs- und Optimierungsschritts zulassen. Hierzu sind entsprechend ausgelegte Parallelsynthesesysteme ideal geeignet, da sie die Aufgaben in einem Bruchteil der üblichen Zeit ermöglichen.

High-Pressure Chem-Scan

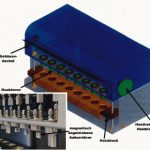

Neben den Geräten auto-Mate, Chem-Scan und Duet, die HEL im Bereich der Parallelsynthese unter Normaldruck anbietet, wurden jetzt Systeme für Druckreaktionen entwickelt. Zum schnellen Screenen von Gas-Flüssigreaktionen, zum Testen von Katalysatoren und ähnlichen Anwendungen wurde das High-Pressure Chem-Scan konzipiert. Es bietet acht Druckreaktoren mit 10 oder 15 ml Größe, die Untersuchungen bis zu 100 bar ermöglichen. Die Reaktoren werden über einen gemeinsamen Heizblock, der je nach gewünschtem Temperaturbereich mit Umwälzthermostaten oder elektrisch beheizt wird, temperiert. Das System verfügt über Gasdosiermöglichkeiten, unabhängige Druckmessung und -regelung sowie Temperaturmessungen in jedem Reaktor. Außerdem hat jeder Reaktor einen unabhängigen magnetisch angetriebenen Ankerrührer (Abb. 1). Auf Wunsch kann das System auch mit einer Hochdruckdosierung für Flüssigkeiten ausgerüstet werden, die eine Zugabe während der Reaktion ermöglicht.

Durch den unabhängig in den Reaktoren einstellbaren Druck und die Möglichkeit, die Reaktionen in den Reaktoren zeitversetzt bei verschiedenen Temperaturen starten zu können, sind während eines Versuchs unterschiedliche Parameter variierbar. Die Ankerrührer gewährleisten eine zuverlässige, und gerade bei Gas-Flüssig-Reaktionen wichtige, intensive Durchmischung des Reaktorinhalts.

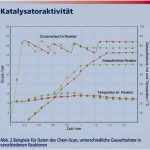

Für das Screening bei Katalysator- und Gasreaktionen wird als wichtigster Parameter die Gasaufnahme des Reaktors bestimmt. Hierzu wird vom computergesteuerten System sichergestellt, dass der Druckverlust im Reaktor ausgeglichen und die nachgeführte Gasmenge ermittelt wird. Die Reaktorinnentemperatur gibt zusätzliche Anhaltspunke zum Beispiel über die unterschiedliche Aktivität von verschiedenen Katalysatoren. Dieses ist gut in der Abbildung 2 zu erkennen, unterschiedliche Gasaufnahme und Temperaturentwicklung zeigen die Unterschiede in den Reaktoren an. Selbst bei der gezeigten sehr schnellen Reaktion sind die Unterschiede offensichtlich.

Hochdruck-auto-Mate

Um die aus dem Screening gewonnenen Anhaltspunkte zu Druck- und Temperaturabhängigkeit der Reaktionen sowie der Katalysatoraktivität verifizieren und optimieren zu können, werden Systeme benötigt, die unter prozessähnlichen Bedingungen die exakte Einstellung der Parameter ermöglichen und erweiterte Möglichkeiten der Datenaufnahme bieten.

Die Reaktoren, die in verschiedenen Materialien, wie z. B. Edelstahl, Hastelloy und Tantal erhältlich sind, haben einen Inhalt von 100 ml. Das Basissystem hat vier Reaktoren, es können bis zu 16 Reaktoren an einem PC betrieben werden. Neben einem direkten Rührwerk, Gas- und Flüssigdosierungen können die Systeme mit leistungskompensierter Kalorimetrie ausgestattet werden, die die Bestimmung der Reaktionsenthalpie während der Reaktion ermöglicht. Die Gasdosierung erfolgt mit Massenflussreglern, die eine exakte Messung der dosierten Gasmenge erlauben. Eine Dosierung von suspendierten Katalysatoren sowie automatisierte Spüloperationen können ebenfalls realisiert werden. Die Reaktoren sind komplett unabhängig in ihrer Steuerung, die Temperatursteuerung erfolgt über eine Kombination von Thermostat und elektrischer Zusatzheizung, die Druckregelung über die Gasdosierung und gegebenenfalls computergesteuerte Magnetventile zur Entlastung der Reaktorgefäße.

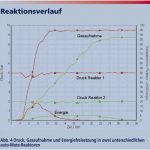

Abbildung 4 zeigt beispielhaft den Verlauf einer Hydrierreaktion in zwei Reaktoren. Es wurde dabei mit unterschiedlichen Drucken gearbeitet, man erkennt deutlich die Unterschiede in der Aufnahmegeschwindigkeit des dosierten Gases. Außerdem zeigt sich, dass der Gesamtumsatz bei 2 bar kleiner ist als bei der Reaktion mit 5 bar. Gut ist auch die unterschiedliche Wärmetönung, die über die leistungskompensierte Kalorimetrie ermittelt wurde, erkennbar.

E cav 250

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: