Wasser wird im pharmazeutischen Bereich nicht nur bei der Produktion von Wirk- und Hilfsstoffen, sondern darüber hinaus auch zur Reinigung der Produktions- und Abfüllanlagen sowie auch der Abgabebehältnisse eingesetzt. Nur in den seltensten Fällen kann das Wasser in der angelieferten Form als Trinkwasser direkt verwendet werden.

Dipl.-Ing. Kai Wiechmann

Nach den Angaben des DAB und der PH. EUR. ist Trinkwasser der einzig zugelassene Rohstoff zur Herstellung der beiden Wasserarten für pharmazeutische Zwecke:

• gereinigtes Wasser (Aqua purificata, AP)

• Wasser für Injektionszwecke (Aqua pro iniectione, WFI)

Welches Wasser im Einzelfall eingesetzt werden kann, richtet sich danach, ob das benötigte Wasser pyrogenfrei sein muss (WFI) oder nicht. Eine Demineralisierung ist immer notwendig. Im nachfolgend beschriebenen Beispiel wurde eine vollautomatische AP-Produktionsanlage für die Tablettenproduktion eines Pharmaunternehmens geplant, errichtet und in Betrieb genommen. Für die Tablettenherstellung selbst wird wenig Aqua purificata benötigt. Größere Betriebe reinigen aber Behälter und Lagertanks mit CIP-Verfahren. Hierfür wird sehr viel Wasser eingesetzt um auch letzte Reste von Reinigungschemikalien rückstandslos auszuspülen. Nach den geltenden Vorschriften der PH. EUR. muss für diesen Vorgang Aqua purificata verwendet werden.

Aufgabenstellung

Eine bestehende Umkehrosmoseanlage (RO) mit einer Leistung von 3 m³/h wurde von einer betriebsfremden Ionenaustauscheranlage mit entsalztem Wasser gespeist. Die Aufgabe war die Errichtung einer Neuanlage mit quantitativer und qualitativer Anpassung an die neuen Bedürfnisse der Tablettenproduktion und Direkteinspeisung von Trinkwasser. Das Wasser der Vollentsalzung sollte nicht mehr genutzt werden. Für die Neuanlage wurde eine notwendige Leistung von 6 m³/h ermittelt mit der Option auf eine Verdopplung der Kapazität auf 12 m³/h. Aufgrund der globalen Ausrichtung der Produktion war zu berücksichtigen, dass das AP allen Anforderungen der maßgeblichen Pharmakopöen standhält. Ein GMP-gerechtes Design der Anlage, das den Ansprüchen des Inspection Guide der FDA genügt, wurde dabei selbstverständlich vorausgesetzt. Von der Planung bis zum Produktionsbetrieb waren die einzelnen Stufen des Projekts gemäß des erstellten Validation Masterplans zu qualifizieren.

Ohne Betriebsunterbrechung

Da der bestehende Produktionsbetrieb nicht unterbrochen werden konnte musste für den Zeitraum zwischen Abriss der Altanlage und Inbetriebnahme der neuen ein Provisorium zur Produktion von AP zur Verfügung stehen. Hierfür wurde vollentsalztes Wasser aus einem werksfremden Netz entnommen und mit Hilfe einer vollautomatischen Reinstharz-Polisher-Stufe zu AP aufbereitet. Eine integrierte UV-Bestrahlungskammer mit einer nachgeschalteten Sterilfiltration sicherte eine ausreichende Keimreduktion. Das Provisorium wurde zunächst parallel zu der alten RO betrieben.

Sichere Konditionierung

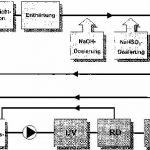

In der neu errichteten Wasseraufbereitungsanlage wird das eingespeiste Trinkwasser zunächst über eine Doppel-Mehrschichtfilteranlage gereinigt (Abb. 1). Dabei lassen sich partikuläre Verunreinigungen bis kleiner 10 µm aus dem Wasser entfernen. Anschließend erfolgt die Enthärtung des Filtrats auf Werte unter 0,1 °dH. Mit Hilfe der Gegenstromregenerationstechnik ist eine ökonomische und effiziente Fahrweise des Doppelenthärters möglich. Ein nachgeschaltetes Resthärtekontrollgerät überwacht die Weichwasserqualität. Durch die nachfolgende pH-Wert- gesteuerte Dosierung von NaOH wird das im Wasser gelöste CO2 chemisch in Natriumhydrogencarbonat umgewandelt. Ohne diesen Prozess könnte das CO2 durch die Umkehrosmose (RO) gar nicht und durch die Elektrodeionisation (CEDI) nur teilweise zurückgehalten werden. Im AP würde so eine unzulässig hohe Leitfähigkeit auftreten ( > 1 µS/cm). Die qualitätsproportionale Dosierung von Natriumbisulfit dient der chemischen Bindung von freiem Chlor und Sauerstoff. Bei chloriertem Trinkwasser mit permanenter Konzentration über 0,1 ppm werden die Polysulfon-Polyamid-Membranen der RO geschädigt. Über eine Chlormesszelle wird der Chlorgehalt des Rohwassers gemessen und bei Bedarf Natriumbisulfit hinzudosiert. Die PID-geregelte Grundlastdosierung von Natriumbisulfit (4-5 ppm) in das Rohwasser, reduziert den Sauerstoffgehalt und verringert damit das Wachstum aerober Bakterien, was zur Keimarmhaltung des Systems beiträgt. Die nachgeschaltete Feinfiltration verhindert den Eintrag von Partikeln kleiner 3 µm, beispielsweise Harzbruch aus dem Enthärter, in den Vorlagetank der RO.

Rezirkulationssystem

Der Vorlagetank der RO ist Bestandteil eines Rezirkulationssystems. Der Tank ist mit einem Sterilbelüftungsfilter ausgestattet um den Eintrag von Keimen und Partikeln aus der Umgebungsluft zu verhindern. Er wurde aus Platzgründen auf dem RO-Gestell installiert und erfüllt folgende Funktionen:

• Abkopplung von Druckschwankungen im Zulauf der Anlage

• Recycling des CEDI-Konzentrats

• Mindestmengenbetrieb von RO und CEDI zur Verhinderung von Stillstandsverkeimung auch ohne Wasserabnahme in der Produktion

• Vorlagetank für Reinigungschemikalien bei der Sanitisierung der RO und der CEDI

• ständige Zirkulation des Wassers in der gesamten RO Anlage auch im Stillstand

UV und RO halten Keime zurück

Mittels Förderpumpe wird das konditionierte Wasser anschließend durch einen UV-Strahler geleitet (Dosis 250 mJ/cm²), dort entkeimt und gelangt dann zur RO (Abb. 2). Da eine RO-Membran auch im Submikronbereich keine Poren besitzt ist die Rückhalterate für Mikroorganismen nahezu 100%. Da die UV-Bestrahlung permanent in Betrieb ist und das Anlagenkonzept eine ständige Rezirkulation des Wassers vorsieht, kann eine Verkeimung des Gesamtsystems ausgeschlossen werden.

Durch den Einsatz von 8“-RO-Modulen, die im Niederdruckbereich arbeiten ( 10 bar), konnte auf große Pumpen verzichtet werden, so dass der Energiebedarf der RO vergleichsweise gering ist. Da die gesamte Anlage bereits auf eine Leistung von 12 m3/h ausgelegt ist, lässt sich die Kapazität durch den Einbau zusätzlicher Membranen kurzfristig verdoppeln. Die zur Aufnahme der Membranen notwendigen Druckrohre sind bereits betriebsbereit vorinstalliert. Die Leistung der RO-Pumpe wird über eine Frequenzregelung dem tatsächlichen Bedarf angepasst.

Wirtschaftliche Vollentsalzung

Die Nachentsalzung des RO-Permeats erfolgt durch kontinuierliche elektrochemische Deionisation (CEDI, Abb. 3). Hierdurch kann im Gegensatz zu einer zweistufigen RO eine sehr viel niedrigere Leitfähigkeit erzielt werden, die statt im Bereich von 1 bis 3 µS/cm bei rund 0,06 µS/cm liegt. Im Vergleich mit einem Reinstharz-Polisher zeichnet sich die CEDI-Technologie durch mindestens zwanzigfach niedrigere Betriebskosten aus. Aufgrund sehr hoher pH-Gradienten, die zwischen 2 und 12 liegen, wirkt die CEDI-Technik äußerst keimmindernd. Des Weiteren wird der TOC-Gehalt deutlich reduziert. Die CEDI-Module wirken darüber hinaus pyrogenreduzierend. Das Permeat wird ohne zusätzliche Druckerhöhung direkt in das CEDI-System eingespeist, das mit zwei FDA-zugelassenen Elektrodeionisationszellen (Stacks) ausgestattet ist. Durch die Installation zusätzlicher Stacks lässt sich die Kapazität des CEDI-Systems problemlos erweitern. Das Rezirkulationssystem ermöglicht eine Ausbeute der CEDI von über 98%. Das AP wird dann in einem Edelstahltank gelagert und über eine Edelstahlringleitung verteilt.

Visualisierter Prozess

Durch den Einsatz einer Vielzahl fremdgesteuerter Armaturen ist ein vollautomatischer Anlagenbetrieb möglich. Da alle Ventile stellungsüberwacht sind, kann jederzeit eine Fehlersuche mittels Ferndiagnose durchgeführt werden. Die Steuerung der gesamten Wasseraufbereitungsanlage erfolgt über einen zentralen Schaltschrank mit SPS. Mit Hilfe eines grafischen Operator Panels lässt sich der gesamte Aufbereitungsprozess durch Fließbilder visualisieren und Prozessparameter direkt zuordnen. Das Operator Panel bietet dem Betreiber außerdem eine komfortable Möglichkeit in die Prozessführung einzugreifen und Umprogrammierungen vorzunehmen. Die produzierte AP-Qualität wird durch Messinstrumente überwacht.

Eingesetzte Materialien

Die Materialien der gesamten Anlage haben im Trinkwasserbereich eine KDTW-Zulassung. Ab dem Permeatausgang der Reverse Osmose liegt eine FDA-Zulassung aller Werkstoffe und Bauteile vor. Es kommen ausschließlich inerte, korrosionsfreie Materialien – PP bei der Konditionierung, PVDF bei der Nachbehandlung – zum Einsatz. Durch Verwendung eines speziellen Infrarot-Schweißverfahrens konnten totraumarme Rohrverbindungen mit genormten, reproduzierbaren und protokollierten Schweißparametern hergestellt werden. Außerdem wurden für die gesamte Anlage Dichtungspläne erstellt.

E cav 207

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: