Rühr- und Mischsysteme haben in der verfahrenstechnischen Industrie einen enormen Einfluss auf die Wirtschaftlichkeit der Produktion. Besonders bei der Herstellung hochviskoser Produkte hat das richtige Design des Rührwerks hohe Auswirkungen auf die Abkühlzeiten. Durch geeignete Anpassungen am Rührsystem können diese leicht um etwa 75 % verringert werden.

Klaus Gezork, Annette Rümmele, Werner Himmelsbach

Die Herstellung hochviskoser, pastöser Produkte wie Farben, Lacke, Schmierfette, Harze, Kleb- oder Baustoffe stellt eine besondere Herausforderung an die Rührtechnik dar. Bei Pharma- und Kosmetikartikeln oder auch Lebensmitteln sind neben den verfahrenstechnischen Anforderungen zusätzlich besondere Hygienevorschriften zu beachten. Mit dem Ekato-Paravisc-System steht ein modular aufgebautes, flexibles Baukastensystem zur Verfügung, das für alle Viskositätsbereiche gleichermaßen geeignet ist.

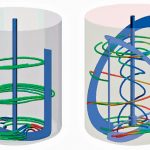

Um das richtige Rührsystem zu wählen, sind nicht nur rein verfahrenstechnische, sondern auch ökonomische Ziele festzulegen. Neben der Minimierung der Produktionskosten können Produktivitätssteigerungen oder eine Verbesserung der Produktqualität definiert und im Idealfall auch quantifiziert werden. In Mehrzweckanlagen, wo Produkttypen sich öfters ändern oder mehrere Produkte mit unterschiedlichen Eigenschaften auf derselben Anlage hergestellt werden, ist die Flexibilität des Rührsystems ein wichtiger Faktor. Für hochviskose Produkte werden typischerweise wandgängige, zwangsfördernde Rührer wie der Paravisc, Wendel- oder Ankerrührer eingesetzt. Im hochviskosen Medium muss der Rührer zunächst eine kurze Mischzeit sicherstellen. Die Mischzeitkonstante n . Q des Paravisc liegt im gesamten Viskositätsbereich bei 20 bis 60. Diesen Wert kann z. B. ein Ankerrührer nicht erreichen. Die Simulation des Strömungsprofils zeigt die mangelhafte axiale Produktumwälzung des Ankerrührers im Vergleich zum Paravisc. Hinsichtlich des Homogenisier- und Einzugverhaltens ist der Paravisc somit dieser traditionellen Technik deutlich überlegen.

Flexibilität als Auswahlkriterium

Die Wirkungsweise des Paravisc und des Wendelrührers scheinen auf den ersten Blick ähnlich. Bei näherer Betrachtung zeigt der Paravisc jedoch eine weitaus höhere Flexibilität. Anders als beim Wendelrührer mit seinen zahlreichen Blattwindungen ist eine konstruktive Ausführung möglich, bei der die Blätter nur im Bodenbereich über radiale Holme an die Nabe und Welle angebunden sind. Dies ermöglicht sowohl die Anordnung von Stromstörern innerhalb der Rührblätter als auch den Einsatz eines zusätzlichen exzentrischen Rührwerks. Stromstörer bewirken auch bei Prozessschritten mit niedrigviskosen Flüssigkeiten kurze Mischzeiten ohne störende Rotation des Behälterinhalts. Schnell laufende Zusatzrührwerke ermöglichen im hochviskosen Bereich die Aufgabenteilung von Umwälzen und Mischen einerseits sowie das Dispergieren von Flüssigkeiten oder Feststoffen in einem Arbeitsgang. Diese Flexibilität des Paravisc ist der entscheidende Vorteil gegenüber dem Wendelrührer.

Engpass im Prozess

Bei der Verarbeitung hochviskoser Produkte in Batch-Prozessen dauern die Schritte Heizen und Kühlen oftmals unverhältnismäßig lange. Dieser Engpass stellt eine Herausforderung hinsichtlich Produktivitätssteigerung und Kostenminimierung dar. Dominiert wird der Wärmetransport durch den Wärmeübergangskoeffizienten auf der gerührten Seite mit dem hochviskosen Medium. Er lässt sich nach der Nusselt-Gleichung wie folgt berechnen:

Nu = C · Rea·Prb · (h/hW)0,14 (1)

Hierbei ist Nu = ai·d1/ λ die Nusselt-Zahl, Re = r·n·d22/h die Rührer-Reynoldszahl und Pr = h·cp/ λ die Prandtl-Zahl. Der Exponent a hängt zum einen von den hydrodynamischen Bedingungen (laminar oder turbulent) ab, der Faktor C vor allem vom verwendeten Rührsystem.

Während Produktparameter wie die Dichte r, die Wärmeleitfähigkeit λ und die Wärmekapazität cp annähernd unabhängig von den Prozessbedingungen sind, kann sich die Viskosität über einen Batchzyklus um mehrere Zehnerpotenzen ändern. Im niedrigviskosen Bereich, also bei turbulenter Strömung, betragen in Gleichung (1) die Exponenten a = 2/3 und b = 1/3, der innere Wärmeübergangskoeffizient variiert mit der Viskosität gemäß a ~ h-1/3. Beim Mischen hochviskoser Produkte im laminaren Bereich wird ai mit a = b = 1/3 unabhängig von h. Nun ist die Wärmeleitfähigkeit des Mediums die maßgebliche Größe, die mit einer wenig durchmischten Produktschicht an der Wand den Wärmeübergang bestimmt. Ein größerer Durchmesser des Rührers beeinflusst den Wärmeübergangskoeffizienten ai positiv, indem die Dicke dieser Schicht verkleinert wird. Aus Gründen der im Apparatebau üblichen Toleranzen ist das jedoch nur bis zu einem bestimmten Maß sinnvoll. Vor allem bei Produkten mit Fließgrenze bleibt an der Wand immer eine Produktschicht zurück, durch die der Wärmetransport nur per Wärmeleitung erfolgt. Für den inneren Wärmeübergangskoeffizienten gilt dann näherungsweise ai ~ λ/s, wobei s die Dicke dieser Produktschicht ist.

Verkürzte Heiz- und Kühlzeiten

Die Heiz- oder Kühlzeiten für Rührkessel lassen sich nach bekannten Beziehungen berechnen. Ist der Wärmeübergangswiderstand auf der gerührten Seite deutlich größer als in der Behälterwand und der Heiz- oder Kühlseite, d. h. die Temperatur des Heiz-/Kühlmediums ändert sich nur geringfügig, so kann man die Heiz-/Kühlzeit vereinfacht berechnen nach

te ø 1/ai · V/A · r · cp ln (qa-qKM)/(qe-qKM) (2)

qa und qe sind dabei die Produkttemperatur am Anfang bzw. am Ende des Heiz- oder Kühlvorgangs, qKM die Temperatur des Heiz-/Kühlmediums. Bei hochviskosen Medien ergeben sich jedoch besonders beim Abkühlen deutlich längere Zeiten als nach Gleichung (2). Die Rührleistung wird vollständig in Wärme umgewandelt und muss ebenfalls abgeführt werden. Fällt bei einer bestimmten Temperaturdifferenz zwischen Rührgut und Kühlmedium die abgeführte Wärme auf den Betrag der Rührleistung ab, so ist eine weitere Abkühlung nicht mehr möglich.

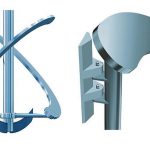

Um extrem lange Batch-Zeiten durch derartige Limitierungen beim Heizen/Kühlen zu verhindern, werden beim Paravisc zusätzliche Wandabstreifer eingesetzt, die an senkrechten Zusatzholmen befestigt werden. Der flexible Abstreifer hat direkten Wandkontakt und sorgt somit für eine vollständige Erneuerung der Wandgrenzschicht bei jeder Rührerumdrehung. Die Ausführung der Abstreifer wird an die Prozessnotwendigkeiten angepasst. Für Krusten bildende Anhaftungen werden eher robuste, starre Wandabstreifer eingesetzt. Im Pharma- und Kosmetikbereich kommen dagegen flexible, GMP-gerechte Abstreifer zur Anwendung, die die Unrundheiten des Behälters kompensieren. Dies ist ohne zusätzliche Federanpressung nur mithilfe der Produktanströmung möglich.

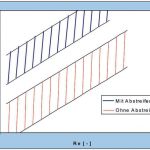

Der zusätzliche Einsatz von Wandabstreifern erhöht je nach Ausführung den inneren Wärmeübergangskoeffizienten um einen Faktor von 2 bis 5. Die Auslegung und das Scale-up solcher Prozesse kann nur mit genauer Kenntnis der in Gleichung (1) angegebenen Parameter a, b und C sowie der Leistungscharakteristik des spezifischen Rührers erfolgen. Dafür müssen dem Rührwerkhersteller die Produktparameter r, λ, cp und h bekannt sein. Ist dies nicht der Fall, können sie durch Laborversuche zum Teil summarisch ermittelt werden.

Ein Beispiel verdeutlicht das Potenzial: In einem bestehenden, mit einem Standard-Paravisc ausgerüsteten Behälter sollte eine hochviskose Harzemulsion hergestellt werden. Die dabei erzielten Abkühlzeiten von 12 Stunden für einen 30-m³-Ansatz waren allerdings inakzeptabel. Laborversuche im 50-l-Maßstab konnten genutzt werden, um die Produktparameter ausreichend zu charakterisieren und den Abkühlvorgang durch den Einsatz von Abstreifern zu optimieren. Auf Basis der Laborversuche konnte für den auf Abstreifer umgerüsteten Produktionskessel eine Kühlzeit von unter drei Stunden vorausberechnet und garantiert werden. Diese wurde nach der Umrüstung des Rührwerks auch tatsächlich erreicht, wodurch die deutlich wirtschaftlichere Herstellung des Produktes in der bestehenden Anlage möglich wurde.

cav 472

Das Paravisc-System im Überblick

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: