Um bei der Beschichtung von Tabletten die besten Ergebnisse zu erzielen, ist die Auswahl des richtigen Dosierers und dessen Konfiguration der entscheidende Faktor. Sowohl mit gravimetrischen als auch mit volumetrischen Dosiererkonfigurationen lässt sich das Material gleichmäßig und zuverlässig dosieren. Die Verwendung der gravimetrischen Konstruktion ermöglicht darüber hinaus eine Validierung der exakten Menge des ausgetragenen Pulvers und sorgt für höhere Genauigkeit.

Sharon Nowak

Beschichtete Tabletten sind mit einer oder mehreren Schichten aus verschiedenen Substanzen wie Harz, Gummi, nicht aktiven und unlöslichen Füllstoffen, Zucker, Weichmacher, Wachse, zugelassenen Farbstoffen oder Geschmackstoffen überzogen. Die Zuckerbeschichtung sorgt z. B. für eine Kombination aus Isolierung, Geschmacks-abdeckung, Glättung des Tablettenkerns, Färbung und modifizierte Freisetzung. Die Filmbeschichtung ist in der Regel ein einstufiges Verfahren und kann leicht auf Dosierungsformen mit kontrollierter Freisetzung angewendet werden. Die für Beschichtungsverfahren verwendeten Substanzen werden als Lösung oder Suspension unter Verdampfen der Trägersubstanz aufgebracht. Bei der Zuckerbeschichtung muss die Tablette poliert werden, um eine endgültige ästhetische Qualität zu erhalten. Hierzu wird in einer Polierpfanne eine Mischung aus Pulverwachsen, z. B. Carnaubawachs, auf die Tablette aufgebracht. Bei Filmtabletten wird durch die Zugabe von pulverisierten deckenden Füllstoffen wie Talk eine leichtere Färbung und größere Filmabdeckung erreicht.

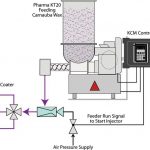

Sowohl bei der Zucker- als auch bei der Filmbeschichtung können Doppelschneckendosierer zur Zuführung der Substanzen in die Beschichtungsanlage verwendet werden. K-Tron bietet einen Pharmadosierer, der am Dosiererauslass mit einem Gas-Venturi-System ausgestattet ist. Die pulverisierten Materialien werden durch einen Doppelschneckendosierer kontinuierlich direkt in den Gasinjektor eingespeist. Der Vorteil der Doppelschnecken besteht darin, dass sie kohäsive Materialien ohne Materialaufbau in der Schnecke dosieren. Im Venturi-System fördert Gas das Pulver zu Düsen, die in der Beschichtungsanlage angebracht sind. Die Düsen sind so befestigt, dass ein gleichmäßiger und konstanter Austritt des Pulvers aus dem Beschichter erreicht wird. Dies gewährleistet die notwendigen Polierungs- bzw. Filmabdeckungseffekte. Dosierer für derartige Anwendungen können entweder volumetrisch oder gravimetrisch arbeiten.

Volumetrisch dosieren

Der volumetrische Schneckendosierer besteht aus einem Vorlagertrichter, einer Austragsvorrichtung und einer Steuereinheit. Die Austragsvorrichtung ist eine Schnecke, die sich mit konstanter Geschwindigkeit dreht, um Material mit einer voreingestellten Austragsrate (Volumen pro Umdrehung) aus dem Trichter zum Prozess zu fördern. Die Steuereinheit überwacht und regelt die Schneckendrehzahl des Dosierers. Ein optionales Rührwerk zwischen dem Trichter und der Schnecke kann den Materialaustrag vom Trichter unterstützen. Da der volumetrische Schneckendosierer Änderungen der Schüttdichte des Materials weder erkennen noch sich daran anpassen kann, ist er am besten geeignet für relativ frei fließende Materialien mit gleichmäßiger Dichte oder für Anwendungen, bei denen die Dosiergenauigkeit nicht entscheidend ist.

Bei volumetrischen Schneckenfördersystemen können Fehler leicht gefunden werden. Die häufigsten Probleme bezüglich der Austragsrate eines Dosierers werden durch einen fehlerhaften Sensor für die Schneckendrehzahlregelung, einen defekten Motorantrieb, eine Änderung der Austragsrate (Volumen pro Umdrehung) oder Problemen mit dem Materialfluss vom Trichter verursacht. Eine präzise Regulierung der Austragsrate ist nicht möglich, wenn der Sensor des Dosierers für die Schneckendrehzahlregelung die Drehzahl nicht richtig (oder überhaupt nicht) erfasst oder wenn der Antrieb nicht auf die mit dem Sollwert vorgegebene Drehzahl reagiert. Bei einem Problem mit der Austragsrate des Dosierers sollten zuerst die Sensorverdrahtungen und elektrischen Anschlüsse überprüft werden. Wenn die Anschlüsse in Ordnung sind, muss der Sensor, je nach Sensortyp und Herstellerempfehlungen, eventuell gesäubert oder ausgetauscht werden. Der Sensor kann bei stabiler Motordrehzahl leicht beurteilt werden.

Wenn der Sensor für die Schneckendrehzahlregelung nicht die Problemursache ist, kann ein Materialstau in der Schnecke bzw. dem Austragsrohr oder eine Blockierung im Trichter den gleichmäßigen Materialfluss zur Schnecke verhindern. Es kann sofort Abhilfe geschaffen werden, indem die Schnecke, das Austragsrohr oder der Trichter oder alle drei Komponenten gereinigt werden. Um das Problem dauerhaft zu lösen, muss möglicherweise die Schnecken- oder Trichterkonstruktion geändert oder ein Rührwerk integriert werden, um für eine bessere Förderung des Materials vom Trichter zur Schnecke zu sorgen.

Gravimetrischer Dosierer

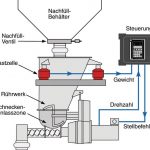

Eine Differenzialdosierwaage ist ein gravimetrischer Dosierer, der das Material direkt wiegt, um eine voreingestellte und in Einheiten von Gewicht pro Zeit gemessene Förderrate zu erreichen und beizubehalten. Die Differenzialdosierwaage besteht aus einem Trichter, einem Nachfüllbehälter, einem Gewichtssensor (in der Regel eine digitale oder analoge Wägezelle), einem Dosierer und einem Regler. Vor der Inbetriebnahme muss der Regler programmiert werden, um das Material mit einer voreingestellten Förderrate (oder bis zu einem Sollwert), gemessen in Einheiten von Gewicht pro Zeit, auszutragen.

Der Trichter wird gewogen und die Drehzahl des Dosierers je nach Rate des Gewichtsverlusts reguliert. Das Wägekontrollsystem gleicht ungleichmäßigen Materialfluss und Abweichungen in der Schüttdichte aus und sorgt somit für ein höheres Maß an Dosiergenauigkeit. Wenn der Trichter ein voreingestelltes Mindestgewicht erreicht, wird die Regelung der Differenzialdosierwaage kurzzeitig unterbrochen und der Trichter neu befüllt. Reguliert der Regler während der Nachfüllzeit die Drehzahl des Dosierers basierend auf den Gewichts- und Drehzahldaten, die während des vorhergehenden Durchlaufs gespeichert wurden, wird ein Überdosieren von Material während der Nachfüllzeit vermieden. Das ist auch für die sekundengenaue Beibehaltung der Dosierrate innerhalb der Spezifikationen wichtig. Das Funktionsprinzip der Differentialdosierwaage ist bei der Verwendung eines hochauflösenden, schnell reagierenden und schwingungs- und temperaturresistenten Wägesystems am genausten.

Die Leistung einer Differenzialdosierwaage hängt von drei Punkten ab, die eng miteinander verbunden sind: die mechanische Konfiguration des Dosierers und Materialflusshilfen, die möglicherweise im Dosier-trichter verwendet werden, die Genauigkeit und Geschwindigkeit der Waage und die Resistenz des Wägesystems gegenüber Schwingungen und Temperaturänderungen sowie die Reaktion und die verfügbaren Funktionen des Regelalgorithmus.

Wahl des geeigneten Systems

Der Doppelschneckendosierer ist für Beschichtungsverfahren entweder in volumetrischer oder in gravimetrischer Konfiguration erhältlich. Bei volumetrischem Betrieb läuft der Doppelschneckendosierer mit gleichbleibender Drehzahl. Bei schwer fließenden oder kohäsiven Materialien wie Wachsen kann jedoch der Pulveraustrag des volumetrischen Schneckendosierers stark variieren, da aufgrund von stockendem Materialfluss im Einzugbereich des Dosiergeräts kein konstanter Füllgrad der Dosierschnecke gegeben ist. In diesem Fall kann der Massefluss des Pulvers nicht validiert werden.

Unter Verwendung der Wägezellentechnologie von K-Tron kann der Dosierer in einem gravimetrischen Modus arbeiten. Im gravimetrischen Modus wird das Gewicht des Pulvers ständig ermittelt, und der Regler sorgt für eine konstante Gewichtsreduzierung pro Zeit durch Anpassung der Drehzahl des Doppelschneckendosierers. Die Einheit kann nun validiert werden und einen kontinuierlichen und gleichmäßigen Pulverfluss zur Beschichtungsvorrichtung gewährleisten. Zudem lässt sich durch das Wiegen des gesamten Materialflusses zur Beschichtungsvorrichtung die gesamte Pulvermenge für den Beschichter berechnen.

Online-Info www.cav.de/0710465

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: