Der Zweischneckenkneter ZSK Megavolume eignet sich besonders für voluminöse Produkte mit niedriger Schüttdichte. Die Maschine arbeitet nach dem Prinzip eines zweiwelligen Schneckenkneters mit gleichsinnig drehender, dichtkämmender Doppelschnecke. Durch das große freie Volumen lässt sich bei konstanter Produktqualität ein hoher Durchsatz erreichen.

Maria Hölzel, Gottfried Yelin, Dr. Werner Wiedmann

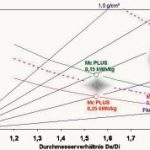

Die wichtigsten Merkmale des zweiwelligen Schneckenkneters ZSK Megavolume von Coperion sind eine Gangtiefe Da/Di der Doppelschnecken von 1,8, eine Leistungsdichte Md/a³ von 8,7 Nm/cm³ und eine maximale Schneckendrehzahl von 1800 min-1. Die große Gangtiefe der Doppelschnecken ermöglicht einen hohen Durchsatz voluminöser Produkte. Bild 2 zeigt Durchsatzgrenzen über dem Durchmesserverhältnis für verschiedene Schüttdichten, Drehmomente und Energiegrenzen. Zum Vergleich ist in der Grafik zudem der Arbeitsbereich des ZSK Megacompounder Plus (ZSK Mc Plus) eingezeichnet. Dabei wird deutlich, dass insbesondere die im Chemiebereich üblichen Schüttdichten von 0,2 bis 0,8 g/cm³ und spezifischen Energieeinleitungen von unter 0,15 kWh/kg sehr gut mit dem ZSK Megavolume (Mv) abgedeckt werden. Hinzu kommt, dass sich speziell in dem Dichtebereich unter 0,3 g/cm³ viele feinkörnige Pulver befinden, die große Lufteinschlüsse zwischen den Pulverpartikeln haben. Diese Luft wird vor der Plastifizierzone abgepresst und muss stromauf gegen den Feststoffstrom in den Einlauftrichter entweichen, was zu gravierenden Einzugsbegrenzungen durch Fluidisierung führt. Je tiefer das Gangvolumen ist, desto eher kann die rückströmende Luft in der Kanalmitte entweichen. Dadurch steigt der Durchsatz manchmal nicht nur mit dem rund 40 % höheren Gangvolumen, sondern mit einigen 100 % deutlich überproportional.

Produkte aus der chemischen Industrie, die vermehrt auf gleichsinnig drehenden Doppelschneckenextrudern hergestellt werden, sind beispielsweise Haftkleber, Dämmfolien und Silikondichtungsmassen.

Produktion von Haftkleber

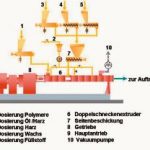

Im Vergleich zu bisher weit verbreiteten Batchverfahren, schließt die Produktion von Haftkleber für Klebebänder im Doppelschneckenextruder Chargenschwankungen aus und garantiert somit eine gleichmäßige und hochwertige Qualität. Durch die verschiedenen Dosierstellen entlang des Verfahrensteils ist eine Anpassung auf neue Rezepturen leicht möglich. Ein typisches Fließbild zur Herstellung von Haftklebern ist in Bild 3 dargestellt. Nach dem Aufschmelzen des gravimetrisch dosierten Polymers werden stromab über eine zweiwellige Seitenbeschickung (ZSB) Füllstoffe wie Kalkstein, Quarzmehl oder Kieselsäure, Additive und Harz ebenfalls gravimetrisch zugegeben. Das Harz kann alternativ auch geschmolzen über eine Pumpe dosiert werden. Der Weichmacher lässt sich variabel unmittelbar nach der Polymeraufschmelzung, nach der Feststoffzugabe oder am Ende des Mischprozesses zugeben. Entscheidend für die Verteilung des Stroms ist zum einen, dass das Polymer plastifiziert sein muss, da ansonsten durch die Ölzugabe die Feststoffpartikel durch die Schnecke gleiten und die Scherkräfte nicht mehr greifen. Zum anderen muss die Viskosität hinter der Feststoffzugabe so eingestellt werden, dass eine optimale Dispergierung in der Schmelze erzielt wird. Vor dem Austrag wird die Masse unter Vakuum entgast, um mitgeschleppte Luft und die Feuchtigkeit der Füllstoffe zu entfernen und so ein transparentes Produkt zu erzielen. Anschließend wird das Produkt über Filter zur Auftragswalze gepumpt. Wie bereits erwähnt, spielt das vollständige Aufschmelzen des Polymers eine entscheidende Rolle. Für typischerweise eingesetzte SIS- oder SBS-Blockpolymere oder Naturkautschuk sind dazu hohe Drehzahlen erforderlich. Zudem wird eine gute Dispergierung der stromab zugegebenen Stoffe garantiert. Dadurch lassen sich mit einem ZSK Megavolume ja nach Maschinenausführung Durchsätze von 90 bis 18 000 kg/h erreichen.

Eine Sonderanwendung ist die Herstellung von medizinischem Haftkleber, der in transdermalen therapeutischen Pflastern eingesetzt wird. Typische Anwendungen sind Pflaster gegen Herzerkrankungen oder Nikotinpflaster. Der Haftkleber wird wie bereits beschrieben hergestellt. Die eigentlichen Wirkstoffe werden zumeist am Ende des Extruders zugegeben und auf einer kurzen Strecke bis zum Austrag eingearbeitet. Da sie in der Regel scher- und temperaturempfindlich sind, ist der Einsatz eines ZSK Megavolume durch die geringe Scherrate bei vergleichbarer Drehzahl, die kurze Verweilzeit, bedingt durch hohe Drehzahlen und eine kurze Verarbeitungslänge, im Vergleich zu einem ZSK Megacompounder hier von besonderem Vorteil.

Silikondichtungsmassen

Silikondichtungsmassen, wie sie im Hausbau zur Abdichtung von sanitären Einrichtungen eingesetzt werden, werden ebenfalls vermehrt in Doppelschneckenextrudern hergestellt. Die Komponenten Silikonpolymer, Silikonöl, Vernetzer und Katalysator werden flüssig über Einsprühdüsen in den Extruder dosiert. Dabei wird der Katalysator, der die Mischung reaktiv aktiviert, erst zum Schluss eingearbeitet. Einzugsprobleme schaffen in der Regel Füllstoffe wie Kieselsäure, die mit ihrer sehr geringen Schüttdichte von ca. 50 g/l sehr leicht fluidisieren und viel Luft in den Doppelschneckenextruder eintragen, so dass ein großes Volumen eingezogen werden muss.

Die tief geschnittenen Gänge eines ZSK Megavolume ermöglichen einen wesentlich besseren Pulvereinzug und damit auch eine Durchsatzsteigerung von etwa 35 %. Hauptaufgaben des Prozesses sind die homogene Dispergierung des Füllstoffs und der verschiedenen flüssigen Komponenten untereinander, um Stippen zu vermeiden, sowie das Entfernen der eingeschleppten Luft. Letzteres geschieht zweistufig: atmosphärisch vor der Silikonölzugabe und unter Vakuum nach dem Fertigstellen der Mischung. Um Verunreinigungen zu entfernen, wird das Produkt gefiltert, der erforderliche Druck wird über eine vorgeschaltete Zahnradpumpe aufgebaut. Vor der Kartuschenabfüllung wird die Silikondichtungsmasse in einem Wärmetauscher von ca. 80 °C auf die gewünschte Abfülltemperatur von ca. 25 °C gekühlt.

Halle 10.0, Stand 209

cav 404

Weitere Informationen zu ZSK Megavolume

Literatur

Fachmesse Fakuma 2005

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: