Während der Apparatebauer auf das zur Fertigung gehörende QS-System des Pharmaproduzenten oder auf dessen fehlende Handlungsanweisungen keinen Einfluss nehmen kann, kann er bei der Anlagenqualifizierung, der Reinigungsvalidierung sowie bei der Risikoanalyse einen gewichtigen Beitrag leisten. Amixon hat seine Dienstleistungspalette daher erweitert und bietet Containermischer und Reaktoren für die Herstellung von festen und halbfesten Produkten mit entsprechenden Zertifikaten an.

Dipl.-Ing. Stefan Ruberg

Die Reinigungsvalidierung von Pharmamischern ist ein wesentlicher Part der Gesamtanlagenzertifizierung, wie sie beispielsweise von der FDA verbindlich vorgeschrieben ist. Es hat sich als vorteilhaft erwiesen, wenn die Hersteller der Prozessapparate selbst die Prüf- und Qualifizierungsregularien absolvieren und als Teilresultat dem Produktionsbetrieb für die Validierung der Gesamtanlage bereitstellen.

Validierungsumfang

Die Definition des Begriffes „Validierung“ seitens der FDA lautet frei übersetzt: schriftlich dokumentierte Beweisführung, dass mit einem bestimmten Verfahren und den dazu benötigten Anlagen mit an Sicherheit grenzender Wahrscheinlichkeit ein Produkt immer innerhalb der festgelegten Spezifikationen hergestellt wird. Insofern ist Validierung gleichzusetzen mit der organisierten Dokumentation des Fertigungsablaufes. Unterschieden wird im einzelnen die Prozess-, die Anlagen- und die Computervalidierung. Für die Qualifizierung des Produktionssystems sind verfahrenstechnische und apparative Einheiten zu definieren. Dabei lautet die Fragestellung ähnlich dem HACCP-Konzept:

- Wo besteht ein Gefährdungspotenzial für das Produkt?

- Durch welche Baugruppen wird die Gefährdung verursacht?

- Wie lässt sich die Gefährdung vermeiden?

Eingegrenzt auf die Qualifizierung von Feststoffmischern und Reaktoren bedeutet dies, die bauart- und funktionsbedingten Eigenschaften herauszustellen und deren Risikopotenzial für das Produkt zu bewerten. Des Weiteren sind Kontaminationsgefahren zu lokalisieren, beispielsweise an Dichtungen, Probenahmeventilen, Absaugeinrichtungen, Übergabe- und Beschickungseinrichtungen, Inspektionsöffnungen oder demontierbaren Einbauten. Letztere Komponenten sind dann besonders wichtig, wenn die Produktionsanlage für verderbliche oder kontaminationsgefährdete Güter genutzt wird oder wenn toxische Zwischenprodukte entstehen oder hochkonzentrierte Wirkstoffe vorliegen. Darüber hinaus sollten bereits in der Kons-truktionsphase Reinigungsregime und Reinigungszonen definiert werden. Die Anlage muss an den Schnittstellen entkoppel- und absperrbar sein. Zum Reinigungsprozess zählt auch die Waschwasseraustragung, die Abführung der Brüden und der Trocknungs-Check für die Anlage. Zuweilen wird auch die Dampfsterilisation und Abkühlung der Anlage verlangt.

Von der Konstruktion an

Die Qualifizierung beginnt daher bereits in der Konstruktionsphase, indem den Empfehlungen der EHEDG und den Vorgaben der 3-a-sanitary-standards gestalterisch und fertigungstechnisch entsprochen wird. Aus der Reinigungsvalidierung wird die Reinigungsprozedur festgelegt. Nach Professor H. Reuter (Universität Kiel) werden sechs so genannte Reinigungsfaktoren benannt, deren gleichzeitiges Zusammenwirken maßgeblich für den Reinigungserfolg ist. Vom Prozess vorgegeben sind dabei Art und Qualität der Verunreinigung und die Gestaltung der Anlage. Beeinflussbar sind hingegen die verbleibenden vier Faktoren:

- chemische Aktivität der Reinigungsmittel

- Dauer der Reinigung

- Temperatur des Reinigungsmittels

- Anström- und Abströmbedingungen des Reinigungsmittels (Druck, Volumenstrom, Auftreffwinkel, Verwirbelung)

Von Bedeutung ist die Art der Verschmutzung. Sind es Adhäsionsfilme einer Flüssigkeit oder lose Pulverablagerungen, gestaltet sich der Abreinigungsvorgang vergleichsweise einfach. Allerdings nur, wenn alle Oberflächen des Apparates – einschließlich der Zufuhr- und Abflussstutzen – mit Reinigungsflüssigkeit bestrahlt werden und der Abfluss den Schmutz effektiv ausschwemmen lässt. Angeriebene, angetrocknete und verklebte Reste dagegen verursachen größere Reinigungsanstrengungen. Hier gilt es, die Reinigungsfaktoren optimal auf einander abzustimmen. Erste Voraussetzung ist eine ausgereifte Kons-truktion. Die Missachtung der geltenden Grundprinzipien einer hygienischen Kons-truktion kann auch eine hohe Oberflächengüte nicht ausgleichen. In Untersuchungen wurde ermittelt, dass eine sehr geringe Oberflächenrauigkeit wie Ra = 0,2 µm das Reinigungsresultat nicht zwangsläufig verbessert, in der Praxis hat sich ein arithmetischer Mittelwert von Ra<0,8 µm bewährt.

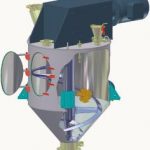

amixon-Mischer und -Reaktoren erfüllen die strengen Anforderungen der „EHEDG for dry and wet products“ sowie die Anforderungen der 3-a-sanitary-standards. Alle wesentlichen Details der Apparate sind FDA-konform dokumentiert. Die Apparate, die auch auf der Interpack (Halle 1, Stand F23) zu sehen sind, weisen folgende Qualitätsmerkmale auf:

- Die Mischwerke sind nur oberhalb des Prozessraumes gelagert und angetrieben. Die Mischwerkzeuge weisen stromlinienförmige, glatte Konturen auf, ohne Verschraubungen oder Verflanschungen.

- Der Prozessraum ist glatt: Rechtwinklige Anschlüsse sind als Hohlkehlen mit Radien >8 mm ausgeführt.

- Verwendet werden Sterilgleitringdichtungen oder Gasspaltdichtungen.

- Die Inspektionstüren sind totraumfrei nach dem Clever-Cut-Design gestaltet.

- Der Auslaufverschluss dichtet gasdicht und totraumfrei und verfügt über separate Reinigungsvorrichtungen.

- An- und Einbauten sind per Aseptik-Schnellverschluß installiert. Orbital-Waschköpfe lassen sich leicht ins Mischgefäß einsetzen.

- Wasserführende Teile wie Waschbälle, Rotationswäscher oder Orbital-Düsen werden nach der Nassreinigung aus dem Prozessraum entfernt, um Kontaminationsrisiken zu vermeiden.

Hygienenachweis

In der Praxis wird die zu validierende Anlage zunächst nach der optischen Erscheinung und der Gestaltung der produktberührenden Teile bewertet. Ausgangspunkt für den Hygienenachweis ist ein definierter, reproduzierbarer Verschmutzungszustand, wie er sich nach einer Produktionskampagne einstellt. Im Anschluss wird ein genau festgelegtes Reinigungsprogramm gefahren, bei dem alle beeinflussbaren Reinigungsparamenter (wie oben ausgeführt) streng definiert sind. Der gereinigte und getrocknete Test-Mischer wird mit einer gut nachweisbaren Chemikalie kontaminiert, die ein ähnliches oder gleichartiges Verhalten aufweist wie der Einsatzstoff. An die Reinigung und Trocknung schließt sich die Untersuchung aller produktberührten Teile an. Diese werden mit einem Schwämmchen abgerieben, an dem die Testchemikalie nachweisbar ist. Mit den Testergebnissen lassen sich die Reinigungsfaktoren optimieren.

Eine Variante dieser Swabmethode stellt die vorherige gezielte Kontamination mit Sporen und Pilzen dar. Der Vorteil dieses Reinigungstests ist, dass der Reinigungserfolg quantifizierbar und gut reproduzierbar ist. Nachteilig ist der benötigte Zeitaufwand für die Züchtung der Swabproben in Nährlösungen. Speziell zum quantitativen Nachweis von Mikroorganismen, Fruchtzellen und Flüssigkeiten wird ein Biolumineszenzdetektor verwendet, der die in allen lebenden Zellen enthaltenden energiespeichernden Substanzen mit einer Luziferin-Luziferase-Reaktion in Form von relativen Lichteinheiten anzeigt.

Da das Verfahren einfach und schnell anwendbar und zugleich gut reproduzierbar ist, wird es bevorzugt angewandt. Wichtig ist es, die gewonnenen Reinigungsresultate auf möglichst viele Baugrößen der Apparatebaureihe übertragen zu können. Anhand der Erfahrungen von mehreren hundert amixon-Apparaten ist die Validierung am jeweiligen Mischer/Reaktor schnell durchführbar. Neben der Reinigungsvalidierung setzt das Unternehmen auf Wunsch auch die Qualifizierung der Mischanlage um, führt die Einzelprüfungen durch und liefert die gesamte Dokumentation. Mit dem Fertigungsleiter wird schließlich die Funktionsqualifikation nachgewiesen.

cav 493

<fliesstext_absatz> <tlink type=“url“ dest=“http://www.mischer.com/“ newtarget=“true“>MischerExpo – Virtuelle Ausstellung für Mischer, Rührer und Knetmaschinen </tlink></fliesstext_absatz>

<fliesstext_absatz> <tlink type=“url“ dest=“http://www.technopharm.de/main/Page.html“ newtarget=“true“>Technopharm 2005</tlink></fliesstext_absatz>

<fliesstext_absatz> <tlink type=“url“ dest=“http://www.clever-cut.de/index.html“ newtarget=“true“>3 D-Wasserstrahl-Schneiden mit Clever-Cut</tlink></fliesstext_absatz>

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: