Durch die Kombination verschiedener Dosier-, Misch- und Homogenisierwerkzeuge kann mit der MHD-Anlage ein staubfreies Einbringen von Feststoffen in Flüssigkeiten, verbunden mit einer konstanten Mischungsqualität, erzielt werden. Weniger Verfahrensabläufe und die Einsparung von Rohstoffen erhöhen so die Wirtschaftlichkeit des gesamten Produktionsprozesses.

In vielen Industriezweigen müssen bei der Herstellung der Produkte an einigen Stellen des Produktionsverlaufes Feststoffe in Form von Pulvern, Granulaten oder Schüttgütern in eine Flüssigkeit eingemischt und anschließend homogenisiert bzw. dispergiert werden. Die bei diesem Verfahrensschritt am häufigsten auftretenden Probleme sind eine starke Staubentwicklung oder Klumpenbildung, Verkleben der Feststoffe an der Rührwelle bzw. Behälterwand und Behälterdeckel und unterschiedliche Qualität der einzelnen Chargen. Diese Nachteile, die insbesondere beim klassischen Chargenprozess auftreten können, werden beim kontinuierlichen Inline-Verfahren mit einer MHD-Anlage von IKA vermieden. Hier wird der Flüssigkeitsanteil mengenproportional über eine Verdrängerpumpe (z. B. Exzenterschneckenpumpe) kontinuierlich zugegeben. Die Dosierung des Feststoffes erfolgt mittels gravimetrischer oder volumetrischer Dosiereinrichtungen. Die eigentliche Vermischung und anschließende Dispergierung erfolgt in der MHD-Maschine.

Verschiedene Größen

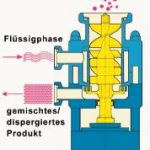

Das Kernstück der MHD-Anlage ist die Misch-, Homogenisier- und Dispergiermaschine MHD 2000/.., die in verschiedenen Größen verfügbar ist. Bei der MHD-Maschine wird die flüssige Mischkomponente über eine durchsatzgeregelte Verdrängerpumpe oder aus einem Druckleitungsnetz mit Regelventil zudosiert. Mit Hilfe eines perforierten Injektormantels erfolgt eine Aufteilung der Flüssigkeit in viele Einzelströme und eine gezielte Einspritzung in den Vormischbereich der MHD. Der Feststoff wird über einen Schneckenförderer oder eine Zellenradschleuse mengenproportional zur Flüssigkeit zudosiert. Auch das gleichzeitige Dosieren verschiedener Feststoffe mit getrennten Dosiereinrichtungen stellt für die MHD-Anlage kein Problem dar.

Intensiv vorgemischt

Im Eintrittsbereich der Maschine werden die Komponenten mit speziellen Werkzeugen unter hohen Turbulenzen vorgemischt und anschließend in den unteren Bereich der Mischkammer gefördert. Durch diese patentierte Konfiguration ist gewährleistet, dass keine Brücken im Übergangsbereich von trockener Zuführung des Feststoffs zur nassen Vormischung der Flüssigkeitsphase entstehen. Flüssigkeitsspritzer können nicht nach oben in den Trockenbereich gelangen, der Feststoff kann ungehindert in die Maschine gefördert werden. Bis zu drei verschiedene Rotor/Stator-Dispergierwerkzeuge lassen sich einsetzen, um das vorbenetzte Gemisch fein zu dispergieren. Durch verschiedene Werkzeugkombinationen kann die Maschine optimal an das jeweilige Produkt bzw. Verfahrensziel angepasst werden. Je nach der geforderten Genauigkeit und der Produkteigenschaft werden die entsprechenden Peripheriegeräte ausgewählt. Im einfachsten Fall werden Feststoff und Flüssigkeit volumetrisch über ein entsprechendes System zudosiert. Auch mehrere verschiedene Flüssigkeiten können kontinuierlich der MHD-Maschine zugeführt werden. Sind höhere Anforderungen an die Genauigkeit gestellt oder werden schwierige Stoffe gefördert, kommen Dosierorgane mit geregeltem und überwachtem Antrieb zum Einsatz. Dazu werden unter anderem die tatsächlichen Ist-Werte über Sensoren (Durchflussmesser, Wiegeeinrichtungen etc.) erfasst und dokumentiert. Die Antriebe der Flüssigkeits- und Feststoffdosierung werden entsprechend nachgeregelt. Damit sind Konzentrationsgenauigkeiten bis zu # 0,5 Massenprozent möglich.

Kompakter Aufbau

Die MHD-Anlagen sind kompakt auf einem Grundrahmen aufgebaut. Neben den vorstehend beschriebenen Peripheriegeräten wie Pumpen, Feststoffdosiereinheiten usw. sind auch verschiedene Feststoffaufgabesysteme wie Siloentleerung, Big-Bag-Entleerung und Sackentleerung kombinierbar, wobei der Automatisierungsgrad kundenspezifisch erfolgt. Angefangen von einer einfachen Handbedienung bis zum vollautomatischen System ist alles erhältlich. Zur sicheren und fehlerfreien Bedienung werden MHD-Anlagen überwiegend mit einer SPS-Steuerung oder einem kompletten Prozessleitsystem ausgestattet.

Einsatz in der Praxis

Zur Herstellung von Lederhilfsstoffen wird eine vollautomatisch arbeitende MHD-Anlage eingesetzt. Das flüssige Polymer wird mit einer verstellbaren Exzenterschneckenpumpe der MHD zugeführt, der Durchfluss mit einem Durchflussmesser überwacht. Die Dosierung des Mineralpigments erfolgt mittels eines volumetrisch arbeitenden Schneckendosierers. Dieser wird über eine Rohrförderschnecke von einer Big-Bag-Entleerstation automatisch befüllt. Die fertige Polymer-Mineralpigment-Dispersion wird am Ausgang der MHD aufgrund der hohen Viskosität von ca. 50 000 mPas mit Hilfe einer weiteren Exzenterschneckenpumpe zum nächsten Produktionsabschnitt gefördert. Die Gesamtkapazität dieser Anlage liegt bei ca. 2 m³/h. Diesem Projekt sind zahlreiche Versuche direkt beim Kunden und im Technikum des Herstellerwerks vorausgegangen. Immer wieder wurden neue Rezepturen auf ihre industrielle Machbarkeit hin untersucht. Nicht zuletzt durch die kontinuierliche Verarbeitung der Bestandteile konnte eine ausgezeichnete Qualität erreicht werden.

Polymermodifiziertes Bitumen

Das Bitumen wird durch chemische Vernetzung von Destillationsbitumen und Polymeren hergestellt. Die wichtigsten Anwendungsgebiete sind u. a. die Herstellung hochwertiger Dach- und Dichtungsbahnen. Das auf ca. 180 °C aufgeheizte Bitumen wird mittels einer Zahnradpumpe der MHD zugeführt. Alle Leitungen, Armaturen sowie Pumpe und MHD sind beheizt. Mit einem Schneckenförderer werden zwischen 3 und 10 % festes SBS kontinuierlich zudosiert. Die Kapazität der eingesetzten Anlage liegt bei bis zu 35 m³/h. Der Sperrdruckkreislauf der doppelt wirkenden Gleitringdichtung der MHD-Maschine ist beheizbar. Auch an diesem Beispiel werden die Vorteile, die sich aus einem kontinuierlichen Verfahren ergeben, wie Zeitersparnis, geringere thermische Belastung, zeitlich konstante Mischungsqualität und höhere Wirtschaftlichkeit im Vergleich zur Chargenproduktion klar.

cav 422

Weitere Informationen zur MHD-Anlage

Virtuelle Ausstellung – MischerExpo

Seminar – Rührtechnik in Theorie und Praxis

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: