Die L.B. Bohle Maschinen + Verfahren aus Ennigerloh beschäftigt sich schon seit einiger Zeit mit der kontinuierlichen Fertigung in der Pharmaindustrie und hat Lösungen erarbeitet, wie diese Produktionsweise einsetzbar ist. Nach einem kontinuierlich arbeitenden Granulierer wurde nun ein Doppelschneckenextruder mit nachgeschaltetem Kontakttrockner entwickelt, der bereits von Mitarbeitern der Uni Bonn getestet wurde. Prof. Dr. Klaus-Jürgen Steffens berichtet gegenüber cav über die Anlage und die bisherigen Versuche.

cav: In der pharmazeutischen Feststoffproduktion kann ein Umschwung von der bisherigen Batch-Produktionsweise hin zu einer kontinuierlichen Produktionsweise eine Reihe bedeutender Vorteile mit sich bringen. Beispielsweise lassen sich deutliche Einsparungen beim Personal, den Reinigungszeiten und damit verbundene verkürzte Standzeiten realisieren. Herr Prof. Steffens, Sie haben bereits mit dem BCG (Bohle Conti Granulierer) einige Versuche durchgeführt. Erläutern Sie bitte die grundsätzliche Arbeitsweise der Anlage.

Steffens: Das Herzstück der Anlage bildet ein neuer GMP-gerecht konstruierter Doppelschneckenextruder, der von einer kontinuierlich massegesteuerten Pulverdosierungseinheit und einer kontinuierlichen Flüssigkeitsdosierung gespeist wird. Das entstehende Feuchtgranulat fällt direkt – ohne die üblichen Transportprobleme – in einen kontinuierlich rotierenden Vakuumkontakttrockner. Dieser arbeitet mit einer besonderen Misch- und Auflockerungseinheit, die zuverlässig ein Anbacken des feuchten Granulats verhindert. Mithilfe des bekannten Bohle-Turbosiebs BTS wird dann die endgültige Granulatkorngröße eingestellt.

cav: Welche Versuche haben Sie mit der Anlage bisher durchgeführt?

Steffens: Wir haben mit schwierig zu granulierenden Wirkstoffen wie Paracetamol und Ibuprofen gearbeitet und zwar in hoher Dosierung von 75 %. Wir haben Vergleiche zur Schnellmischgranulation vorgenommen, verschiedene Bindemittel geprüft und den Einfluss unterschiedlicher Schneckenkonfigurationen getestet.

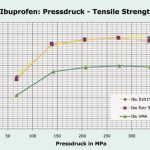

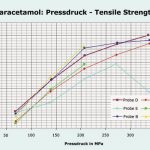

Zielgrößen waren immer die Eigenschaften der aus den Granulaten hergestellten Tabletten, wie Festigkeit (formatunabhängig als „tensile strength“), Zerfall oder Wirkstofffreisetzung.

cav: Können Sie bereits von ersten Ergebnissen berichten?

Steffens: Aus der Vielzahl der Versuche möchte ich einige herausgreifen. Bei der Tablettenfestigkeit von Ibuprofentabletten, die mit PVP als Bindemittel granuliert wurden, haben wir zwei Durchsatzraten im Extruder mit der Schnellmischgranulation (VMA) verglichen. Deutlich sind die besseren Werte der Extrusion zu erkennen, die auf eine bessere Bindemittelverteilung zurückzuführen sind. Gleiches gilt für Paracetamol, wobei hier der höhere Durchsatz im Extruder sogar zu höheren Festigkeitswerten führte.

Die Tablettenfestigkeiten einer Paracetamolformulierung, die mit HPMC 4000 statt PVP als Bindemittel granuliert wurde, haben wir in einem weiteren Test untersucht. Überraschend werden dabei annähernd gleiche Festigkeiten erzielt wie mit PVP, obwohl bei der Extrusion das Bindemittel typischerweise trocken in der Pulvermischung vorliegt und erst im Extruder gelöst werden muss. Wir hatten eigentlich mit deutlichen Problemen bei der Tablettenfestigkeit gerechnet, weil HPMC 4000 eine erheblich geringere Lösungsge-schwindigkeit in Wasser aufweist als PVP. Die Proben A bis F wurden mit unterschiedlichen Schneckenkonfigurationen und unterschiedlichen Flüssigkeitsmengen granuliert.

Nur die Probe E fällt mit deutlicher Deckeltendenz der Tabletten aus dem Rahmen. Sie bekam den geringsten Flüssigkeitszusatz. Trotz annähernd gleicher Festigkeiten im Bereich von 2,5 MPa haben Tabletten der anderen Proben doch unterschiedliche Zerfallszeiten, die von 133 s (Probe F) bis 390 s (Probe A) reichen.

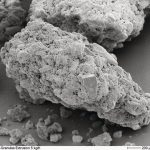

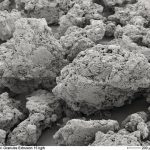

Rasterelektronenmikroskopische Bilder der Granulate verdeutlichen deren typische Struktur, die sich nicht von der anderer Granulationsverfahren unterscheidet.

cav: Was sind in Ihren Augen die Vorteile der Bohle-Anlage?

Steffens: Im Vergleich zu anderen Extrudern zeichnet sich der BCG-Extruder durch das typische Bohle-GMP-Design aus. Er ist als Monoblock aufgebaut, ohne Spalten und Verbindungen, leicht zu montieren und zu reinigen. Besonders erwähnenswert ist die echte Drehmomentmessung – einzeln an jeder Schnecke – mit der der Prozess hervorragend gesteuert werden kann.

Dies ist ein weiterer Schritt zur implementierten Process Analytical Technology. Letztlich stellt auch der neue kontinuierliche, rotierende Vakuumtrockner des BCG-Systems einen erheblichen Vorteil gegenüber anderen Systemen dar.

cav: Wie bewerten Sie andere Verfahren?

Steffens: Es hat bislang einige Versuche zur kontinuierlichen Feuchtgranulation gegeben, wie die kontinuierliche Wirbelschicht oder das quasi-kontinuierliche Verfahren, die Kleinstansätze getaktet verarbeiten. Sie haben sich wegen geringer Scherkräfte oder komplizierter störanfälliger Transportsysteme für die feuchten Granulate nicht durchgesetzt.

Mit der Extrusion hingegen haben wir eine zukunftsträchtige Lösung. Die Scherkräfte können während der Granulation erheblich besser variiert werden als bei jedem anderen Verfahren und somit besser an die Wirkstoffeigenschaften angepasst werden.

cav: Wie wird sich Ihrer Einschätzung nach die pharmazeutische Produktion in Zukunft verändern?

Steffens: Der Arzneimittelmarkt bewegt sich auf einen Dualismus zu. Einerseits werden wir innovative und hochpreisige, neue Arzneimittel bekommen, die in relativ kleinen Chargen produziert werden und bei denen Produktionskosten eine untergeordnete Rolle spielen. Andererseits beobachten wir auf dem ständig wachsenden Markt der Generika einen weltweiten Kostendruck und eine Konzentration der Hersteller.

Hier wird sich der Markt für kostensenkende kontinuierliche Produktionsanlagen öffnen. Voraussetzung ist, die Anlagen sind steuerungstechnisch und maschinenbaulich auf höchstem Niveau, um eine längere störungsfreie Produktion zu gewährleisten.

Online-Info: www.cav.de/0711402

… mit der Extrusion hingegen haben wir eine zukunftsträchtige Lösung. Die Scherkräfte können während der Granulation erheblich besser variiert werden als bei jedem anderen Verfahren.

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: