Zur Aufbereitung von Produkten in einem Viskositätsbereich von 1 bis 5000 Pas hat sich der Planetenmischer PML/PMH sowohl in der Produktion als auch in Labor und Technikum bewährt. Die slowenische Firma TKK konnte mit einer vollautomatischen Anlage, deren Herzstück der Planetenmischer PMH 1000 ist, die Produktivität bei der Herstellung von Silikonmassen deutlich erhöhen. Durch die speziell abgestimmten Mischwerkzeuge, gekoppelt mit dem Planetensystem, ließ sich insbesondere die Einmischzeit der Kieselsäure verkürzen.

Wolfgang Stadlbauer

Netzsch-Feinmahltechnik fertigt zwei Baureihen von Planetenmischern. Laborplanetenmischer vom Typ PML 1 bzw. PMH 1 stehen von 0,5 bis 0,7 l Nutzvolumen zur Verfügung, wobei als Behälter konventionelle Weißblechdosen verwendet werden können. Im Gegensatz zu den Labor- und Produktionsmaschinen, ist bei den Maschinen im Technikumsmaßstab der Mischbehälter mit einem Nutzvolumen von 5 bis 12 l hydraulisch heb- und senkbar. Die Produktionsmaschinen vom Typ PML und PMH werden bis zu einem Behältervolumen von 1600 l gebaut.

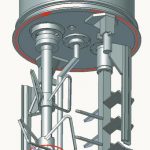

Das Planetenmischsystem gewährleistet, speziell bei der Aufbereitung hochviskoser und temperaturempfindlicher Pasten und Dichtstoffe, energiesparend äußerst kurze Mischzeiten. Die Mischorgane führen zusätzlich zur Eigenrotation eine umlaufende Bewegung in einem feststehenden Behälter aus und durchlaufen somit das gesamte Mischgut. Durch mitlaufende Abstreifer wird das Produkt von der Behälterwandung in die Zonen hoher Misch- und Knetintensität gefördert. Beim Mischertyp PML werden beide Mischorgane direkt über das Planetensystem angetrieben. Kreuzbalkenrührwerke durchmischen das Produkt äußerst schonend. Diese Baureihe findet insbesondere Anwendung, wenn sehr niedrige Produkttemperaturen gefordert werden und die Viskosität während des gesamten Mischvorgangs nahezu konstant bleibt. Dagegen wird beim Modell PMH ein Kreuzbalkenrührer über das Planetensystem angetrieben. Zusätzlich steht ein zweites schnelllaufendes Dispergierwerkzeug zur Verfügung, das eine separate Antriebseinheit besitzt. Durch diese Kombination aus langsamlaufendem Kreuzbalkenrührer und schnelllaufendem Dispergierwerkzeug erreicht man sehr hohe Energieeinträge mit einer intensiven Misch- und Knetwirkung. Dies ist insbesondere für die Aufbereitung hochviskoser Pasten und Dichtungsmassen erforderlich.

Stufenlos regelbar

Optional kann bei beiden Systemen ein im Produkt mitlaufender Thermofühler die Produkttemperatur überwachen und anzeigen. Die unabhängig angetriebenen Mischsysteme sind über Frequenzumrichter von 0 bis zur Maximaldrehzahl stufenlos regelbar. Für spezielle Anwendungen können auch hydrostatisch angetriebene Maschinen gebaut werden. Weitere Vorteile der Planetenmischer sind eine stabile, betriebssichere Bauweise, einfache Reinigung sowie vakuumdichte und Ex-geschützte Ausführung von Laborgröße bis zur Produktionsmaschine. Ferner sind auf die Behälter abgestimmte Behälterauspressvorrichtungen BP erhältlich, die zum Entleeren mittel- und hochviskoser Produkte eingesetzt werden. Für Produktionsmaschinen gibt es Baugrößen für 30 bis 1600 l Behältervolumen, die optional auch mit einer speziellen Vakuumhaube ausgestattet werden. Für die Labor- und Technikumplanetenmischer ab 8 bis 15 l Behältervolumen sind optional im vorhandenen Maschinenständer manuell einsetzbare Auspressvorrichtungen erhältlich.

Besonders das Eindispergieren feinstpulvriger und leichter Komponenten in Flüssigvorlagen erfolgt in äußerst kurzer Zeit durch produktangepasste Mischerwerkzeuge wie Kreuzbalken- und Butterfly-Rührer oder verschiedene Dispergierscheiben. Bevorzugte Einsatzgebiete sind temperaturempfindliche Dichtstoffe verschiedenster Art, Klebstoffe, hochgefüllte Pasten und Spachtelmassen.

Vollautomatische Anlage

Bei der Firma TKK in Slowenien wurde Ende 2005 eine moderne Anlage zur Herstellung von Silikonmassen installiert. Wesentlicher Bestandteil dieser vollautomatischen Anlage, mit der eine Charge von ca. einer Tonne Produkt in 50 min verarbeitet werden kann, ist der Planetenmischer PMH 1000. Weitere Anlagenkomponenten sind die Flüssig- und Feststoffdosierung sowie eine übergeordnete SPS. Abgerundet wird das System durch zwei Behälterpressen für die Beschickung separater Kartuschenabfüllstationen. Wahlweise kann die Anlage manuell, halbautomatisch oder vollautomatisch von einer Schaltwarte aus betrieben werden.

Als erster Schritt wird die Flüssigkeitsvorlage gestartet. Polymer und Silikonöl werden zunächst in einen auf einer Prozesswaage stehenden Rührbehälter gepumpt. Anschließend wird kurz gerührt, es werden verschiedene weitere Additive aufgegeben und die Flüssigdosierung startet. Dabei erfolgt die Aufgabe der flüssigen Komponenten über die Flüssigkeitsstutzen, die alle mit automatischen Absperrarmaturen und einer Endlagenpositionierung für die Anlagensteuerung ausgerüstet sind. Zunächst wird die Mischung ohne Vakuum und dann unter Vakuum (500 mbar) gerührt. Im Anschluss daran startet die Feststoffdosierung. Als erste Komponente wird ca. 50 kg (1,6 m³) Kieselsäure in einer speziellen Prozesswaage vorgewogen und innerhalb von 5 min zudosiert. Nach weiteren 5 min ist dieser Prozess beendet und die Kieselsäure ist vollständig homogen in die Silikonmischung eingearbeitet. Mit dem Planetenmischer PMH 1000 lässt sich die Einmischzeit der Kieselsäure im Vergleich zu herkömmlichen Planetenmischern um 50 % verkürzen. Im nächsten Schritt werden Kalziumkarbonat (ca. 360 kg) und weitere Additive zur Verbesserung der Hafteigenschaften zudosiert. Die erhaltene Masse wird abschließend unter Vakuum gemischt, wobei sie gleichzeitig entlüftet und homogenisiert wird. Wenn dieser Schritt beendet ist, wird die Drehzahl der Maschine auf die Minimaldrehzahl gesenkt.

Zur Kontrolle der Produktqualität wird die Maschine gestoppt und der Mischerkopf nach oben gefahren. Ist die gewünschte Viskosität und Homogenität erreicht, wird der Behälter mit dem gemischten Material direkt zur Behälterpresse BP 1000 gebracht. Innerhalb von etwa zwei Stunden ist die in einer Charge erhaltene Masse in Kartuschen abgefüllt.

Das Reinigen der Mischwerkzeuge erfolgt mithilfe einer Spachtel manuell, während die Behälter mit Wasser in einer Hochdruckreinigungsanlage gesäubert werden. Der Planetenmischer inkl. Beschickung lässt sich wahlweise vor Ort oder von einer Schaltwarte aus bedienen. Mit dieser vollautomatischen Anlage, deren Herzstück der Planetenmischer PMH 1000 ist, konnte TKK die Produktivität bei der Herstellung von Silikonmassen deutlich erhöhen.

cav 467

Mehr zum Produkt

Powtech 2007

Mischerexpo

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: